资讯

联系我们

公司名称:化工填料厂家

公司QQ:27749890

联系人:龙经理

业务电话:18779917026

联系地址:江西萍乡湘东陶瓷工业园

陶瓷波纹板填料在浓硝酸生产中的应用

2019-08-15 阅读:次

近年来,以金属孔板波纹填料为代表的规整填料,因其通量、压降及分离效率等方面的势,已在石油、化工行业的精馏、吸收操作中得到广泛应用,尤其在对原有设备进行扩能改造方面效果更为明显。但在浓硝酸生产中,因介质的强腐蚀所造成的对设备、填料材质要求的局限性等原因,规整填料一直没有得到应用 根据生产厂进一步提高现有设备生产能力和改进、化工艺操作状况的要求,结合规整填料的点和浓硝酸生产的特点,我们选用陶瓷波纹板填料代替原陶瓷矩鞍环填料,分别对 2套硝酸镁法浓硝酸生产装置中的硝酸浓缩塔(塔径分别为 DN1000和 1200)进行了不同形式的改造。经过半年多实际运行的验证,都取得了非常理想的效果。

l 工艺、设备简介

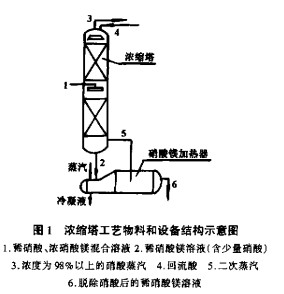

(1)硝酸镁法是一种间接生产浓硝酸的工艺,在我国已有近 3o年 的历史,国内生产浓硝酸的厂家大都采用此工艺。因硝酸是具有高恒沸点的水溶液,在脱水剂的作用下才能将稀硝酸浓缩为 98%以上的浓硝酸。在硝酸镁法工艺中.以硝酸镁水溶液为脱水荆。硝酸浓缩塔是该工艺的关键设备,其工艺物料和设备结构见图 1。

(2)硝酸浓缩塔分为提馏段(下部)和精馏段(上部)两部分。提馏段的作用是将下行的硝酸镁溶液和硝酸分离,其关键控制指标是硝酸镁溶液中的硝酸含量。精馏段的作用是将从提馏段来的浓度为 8o%以上的硝酸精馏,终从塔顶得到浓度为 98%以上的浓硝酸。塔内填料主要为 38和啦 25的陶瓷矩鞍环,塔体及塔内件材质均为高硅铸铁。塔体由高度为 1nl的塔节及塔顶、塔底等部件组装而成,总高度约 14~15nl。填料高度下部为 7~8m.上部约 3.5m。该填料塔基本能满足生产要求,但较为普遍地存在以下问题:塔下部流出的稀硝酸镁溶液中硝酸含量高,导致设备、管道腐蚀严重,缩短了设备使用寿命;回流比偏大;塔阻力降大,使抽负压系统能耗偏高;蒸汽消耗高,有的工厂要高于理论消耗量的 5o%以上。造成上述问题的原因是多方面的,其中塔填料的分离效率是很重要的影响因素。

2 改造内容和方法

主要为更换填料、改造塔内件和系统配套改造 3部分。

(1)用陶瓷波纹板填料代替散堆填料。2套装置的浓缩塔分别采取了全部更换(D 1o0O塔)和部分更换 ( 1200塔)2种形式。对于原设备改造,关键是确定改造后的气、液相负荷,也就是改造后的生产能力。通过计算来终确定选用何种规格的填料由于缺乏陶瓷填料的基础数据,无法准确地算出精馏塔的通量。本改造采用 一cG图、Bain一 Hougen公式、许用气相动能、埃寇特通用关联图4种设计方法,并参考 Melapak填料塔经验数据选取了适宜的填料,确定了精馏塔的低限通量。改造后的运行数据表明,改为陶瓷波纹板填料后,浓缩塔的配料比和回流比均有所下降,计算时可适当考虑此项因素 此外,由于陶瓷波纹板填料的板厚对空隙率影响很大,在具体选购时

一 定要注意在保证强度的前提下,减小板厚,以增加气相通量。

(2)塔内件改造。要使规整填料的势得到充分发挥,必须有结构合理的塔内件。在更换填料的同时,应对塔内件进行相应改造。

① 因硝酸的强腐蚀性,上、中部分布器材质可选用高硅铸铁或聚四氟乙烯 从造价考虑,高硅铸铁价格较低。因高硅铸铁分布器为铸造件,结构形式不宜太复杂,可采用较简单的盘式或槽式溢流分布器。坦此种形式的分布器对安装水平度要求很高,稍有偏流会严重影响正常操作,所以在安装时要认真调试。

② 在提馏段中部加再分布器。一般浓缩塔提馏段填料高度均在 7m 以上,为液体经一定填料高度后发生壁流或沟流现象而影响填料的分离效率,需在提馏段中部加再分布器,可选用盘式液体分布器。为安装再分布器,可将原 lm高一 节的塔节分为 2个短节,但要注意保持塔的各进、出管口高度不变,以避免由此造成各进、出口管线的改动,减少改造的工作量

③ 支承板形式应相应改动,增加气相流通面积。

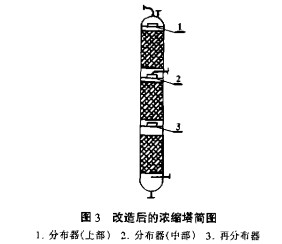

图2、图3分别为改造前后的浓缩塔结构简图。

(3)浓硝酸生产系统配套设备的改造主要是浓硝酸玲凝器、硝酸镁加热器及浓缩塔的负压系统。因各厂设备情况不同,应先逐一进行核算,具体实施时可根据佳配套条件先在 l台浓缩塔上进行运行试验,取得数据后再进行全系统综合考虑。实践证明,在使用陶瓷波纹板填料后改善了塔内传质、传热效果,回流比、配料比均相应减小,降低了吨酸产品对设备的负荷,因而相应提高了原有配套设备的处理能力。对于硝酸镁溶液的蒸发提浓系统,若能力不足,可增加蒸发器。

3 改造后的效果

经实际运行,证明完全达到预期目标,取得 r 非常理想的效果,主要体现在以下几个方面:

(1)单塔生产能力大幅度提高,在原大生产能力的基础上,再提高 40%左右。如 D 10(30 的浓缩塔,公称设计能力为 1万 t/a,因蔹厂稀硝酸浓度比设计值高,改造前单塔年产量已达 1.5万 t,改造后提高到 2.1—2.2万 t/a。

(2)明显改善了操作状况,使各项工艺指标处于良好状态。稀硝酸镁溶液中硝酸含量大大降低,一般均控制在 0.1%以下,低时接近 中性i

压降明显降低,在塔顶负压低于原指标的情况下,塔底仍保持稳定负压,使整个系统稳定运行;塔内各点温度分布合理,减少了回流量,塔底温度有所下降。

(3)降低了加热蒸汽消耗,吨酸耗汽降低 0 3 t左右。

(4)成品酸浓度稳定,提高了产量。

4 投资与效益

因各厂改造内容不同,投资会有一定差别。但即便以除浓缩塔外的其它相应设备均需进行一定改造来考虑,其所需费用也只是新上同等能力装置投资的 10%~15%,若只是对浓缩塔进行改造,单塔改造费用需十几万元(包括填料和塔 内件费用)。而年增产量的效益是很可观的,只需很家普钙四级品标准,消耗指标在同行业中亦处于较好水平。

l 工艺、设备简介

(1)硝酸镁法是一种间接生产浓硝酸的工艺,在我国已有近 3o年 的历史,国内生产浓硝酸的厂家大都采用此工艺。因硝酸是具有高恒沸点的水溶液,在脱水剂的作用下才能将稀硝酸浓缩为 98%以上的浓硝酸。在硝酸镁法工艺中.以硝酸镁水溶液为脱水荆。硝酸浓缩塔是该工艺的关键设备,其工艺物料和设备结构见图 1。

(2)硝酸浓缩塔分为提馏段(下部)和精馏段(上部)两部分。提馏段的作用是将下行的硝酸镁溶液和硝酸分离,其关键控制指标是硝酸镁溶液中的硝酸含量。精馏段的作用是将从提馏段来的浓度为 8o%以上的硝酸精馏,终从塔顶得到浓度为 98%以上的浓硝酸。塔内填料主要为 38和啦 25的陶瓷矩鞍环,塔体及塔内件材质均为高硅铸铁。塔体由高度为 1nl的塔节及塔顶、塔底等部件组装而成,总高度约 14~15nl。填料高度下部为 7~8m.上部约 3.5m。该填料塔基本能满足生产要求,但较为普遍地存在以下问题:塔下部流出的稀硝酸镁溶液中硝酸含量高,导致设备、管道腐蚀严重,缩短了设备使用寿命;回流比偏大;塔阻力降大,使抽负压系统能耗偏高;蒸汽消耗高,有的工厂要高于理论消耗量的 5o%以上。造成上述问题的原因是多方面的,其中塔填料的分离效率是很重要的影响因素。

2 改造内容和方法

主要为更换填料、改造塔内件和系统配套改造 3部分。

(1)用陶瓷波纹板填料代替散堆填料。2套装置的浓缩塔分别采取了全部更换(D 1o0O塔)和部分更换 ( 1200塔)2种形式。对于原设备改造,关键是确定改造后的气、液相负荷,也就是改造后的生产能力。通过计算来终确定选用何种规格的填料由于缺乏陶瓷填料的基础数据,无法准确地算出精馏塔的通量。本改造采用 一cG图、Bain一 Hougen公式、许用气相动能、埃寇特通用关联图4种设计方法,并参考 Melapak填料塔经验数据选取了适宜的填料,确定了精馏塔的低限通量。改造后的运行数据表明,改为陶瓷波纹板填料后,浓缩塔的配料比和回流比均有所下降,计算时可适当考虑此项因素 此外,由于陶瓷波纹板填料的板厚对空隙率影响很大,在具体选购时

一 定要注意在保证强度的前提下,减小板厚,以增加气相通量。

(2)塔内件改造。要使规整填料的势得到充分发挥,必须有结构合理的塔内件。在更换填料的同时,应对塔内件进行相应改造。

① 因硝酸的强腐蚀性,上、中部分布器材质可选用高硅铸铁或聚四氟乙烯 从造价考虑,高硅铸铁价格较低。因高硅铸铁分布器为铸造件,结构形式不宜太复杂,可采用较简单的盘式或槽式溢流分布器。坦此种形式的分布器对安装水平度要求很高,稍有偏流会严重影响正常操作,所以在安装时要认真调试。

② 在提馏段中部加再分布器。一般浓缩塔提馏段填料高度均在 7m 以上,为液体经一定填料高度后发生壁流或沟流现象而影响填料的分离效率,需在提馏段中部加再分布器,可选用盘式液体分布器。为安装再分布器,可将原 lm高一 节的塔节分为 2个短节,但要注意保持塔的各进、出管口高度不变,以避免由此造成各进、出口管线的改动,减少改造的工作量

③ 支承板形式应相应改动,增加气相流通面积。

图2、图3分别为改造前后的浓缩塔结构简图。

(3)浓硝酸生产系统配套设备的改造主要是浓硝酸玲凝器、硝酸镁加热器及浓缩塔的负压系统。因各厂设备情况不同,应先逐一进行核算,具体实施时可根据佳配套条件先在 l台浓缩塔上进行运行试验,取得数据后再进行全系统综合考虑。实践证明,在使用陶瓷波纹板填料后改善了塔内传质、传热效果,回流比、配料比均相应减小,降低了吨酸产品对设备的负荷,因而相应提高了原有配套设备的处理能力。对于硝酸镁溶液的蒸发提浓系统,若能力不足,可增加蒸发器。

3 改造后的效果

经实际运行,证明完全达到预期目标,取得 r 非常理想的效果,主要体现在以下几个方面:

(1)单塔生产能力大幅度提高,在原大生产能力的基础上,再提高 40%左右。如 D 10(30 的浓缩塔,公称设计能力为 1万 t/a,因蔹厂稀硝酸浓度比设计值高,改造前单塔年产量已达 1.5万 t,改造后提高到 2.1—2.2万 t/a。

(2)明显改善了操作状况,使各项工艺指标处于良好状态。稀硝酸镁溶液中硝酸含量大大降低,一般均控制在 0.1%以下,低时接近 中性i

压降明显降低,在塔顶负压低于原指标的情况下,塔底仍保持稳定负压,使整个系统稳定运行;塔内各点温度分布合理,减少了回流量,塔底温度有所下降。

(3)降低了加热蒸汽消耗,吨酸耗汽降低 0 3 t左右。

(4)成品酸浓度稳定,提高了产量。

4 投资与效益

因各厂改造内容不同,投资会有一定差别。但即便以除浓缩塔外的其它相应设备均需进行一定改造来考虑,其所需费用也只是新上同等能力装置投资的 10%~15%,若只是对浓缩塔进行改造,单塔改造费用需十几万元(包括填料和塔 内件费用)。而年增产量的效益是很可观的,只需很家普钙四级品标准,消耗指标在同行业中亦处于较好水平。