资讯

联系我们

公司名称:化工填料厂家

公司QQ:27749890

联系人:龙经理

业务电话:18779917026

联系地址:江西萍乡湘东陶瓷工业园

影响硫回收催化剂活性的因素与控制措施

2019-08-14 阅读:次

摘要:从硫沉积、含碳物质沉积和硫酸盐化三个方面分析了影响克劳斯硫回收装置催化剂活性的因素,针对影响催化剂活性的过程和原因,从正常生产操作和非正常生产操作两个方面讨论了催化剂活性衰退的措施及恢 复其活性的方法和操作过程。正常生产操作时从合理控制两个转化器的床层温度和过程气中的氧含董来提高硫 转化率;非正常生产时主要从开停工阶段探讨了某些操作方法及催化剂闲置时的维护等。生产实践表明,通过合 理控制生产操作参数和适当的还原措施,可以延长催化剂使用寿命。

在克劳斯硫回收装置中,制硫催化剂的高活 性运行直接影响硫转化率和装置的平稳运行。一 般来说,硫回收催化剂的基质是耐热氧化物,通常是 A1203,其使用年限为3 a[l],在长周期的生产运行 中,如何保持催化剂的活性、延长使用寿命是一个 不容忽视的问题。引起催化剂活性衰退的因素有 两个方面:一是催化剂内部结构变化,引起表面 积变小,即催化剂的老化,它使催化剂活性缓慢降 低且不能;另一方面是外部因素,其作用迅 速,但有时可以,采取一定措施后催化剂活性 可以部分或全部恢复+2]。下面根据石油天 然气股份有限公司锦州石化分公司硫回收装置多 年的生产经验,就如何合理使用和催化剂进 行论述。

在克劳斯硫回收装置中,制硫催化剂的高活 性运行直接影响硫转化率和装置的平稳运行。一 般来说,硫回收催化剂的基质是耐热氧化物,通常是 A1203,其使用年限为3 a[l],在长周期的生产运行 中,如何保持催化剂的活性、延长使用寿命是一个 不容忽视的问题。引起催化剂活性衰退的因素有 两个方面:一是催化剂内部结构变化,引起表面 积变小,即催化剂的老化,它使催化剂活性缓慢降 低且不能;另一方面是外部因素,其作用迅 速,但有时可以,采取一定措施后催化剂活性 可以部分或全部恢复+2]。下面根据石油天 然气股份有限公司锦州石化分公司硫回收装置多 年的生产经验,就如何合理使用和催化剂进 行论述。

1影响催化剂活性原因

影响硫回收催化剂活性的外部因素主要有三个方 面,即硫沉积、含碳物质沉积和硫酸盐化。它们造 成催化剂活性暂时降低,可以控制和恢复。

1.1硫沉积

克劳斯硫回收装置是在催化条件下进行的, 主要反应为:

2H2S + S02 3S + 2H20 + Q

由于H2S与so2的反应为可逆放热反应,由 热力学定律可知,低温有利于转化。但是,当反应 器操作温度低于硫蒸汽露点时,硫蒸气冷凝沉积在催化剂上,堵塞催化剂颗粒的微孔隙,甚至堵塞 催化剂颗粒之间的孔隙,催化剂表面活性中心会 被元素硫覆盖,因此,要求在含硫气流下,催化剂 床层任何部位都不应低于硫蒸汽的露点温度。

1.2含碳物质的沉积

在酸性气燃烧过程中,含有的烃类有时不能 完全燃烧而生成焦炭和焦油状含碳物质,它们容 易被催化剂吸附并沉积在一级反应器顶部。若沉 积的焦炭量太大,并延伸到整个床层,会增加床层 压力降,影响产品硫的质量。由过程气中夹带的 重烃或溶剂等在高温下和元素硫反应生成的 焦油沉积在催化剂表面上会堵塞催化剂颗粒表面 的微孔,降低催化剂活性,当催化剂表面沉积的焦 油质量分数达1% ~ 2%时,催化剂完全丧失活性。 1.3硫酸盐的生成

通过催化剂表面硫酸盐化造成催化剂的活性 损失是主要的失活原因。催化剂和过程气中的 S02, 303和02作用,催化剂中的氧化铝和氧化铁 会转化成硫酸盐,占据催化剂的表面活性中心, 降低催化剂的活性。由于转化器中反应的初阶 段是S02吸附在催化剂表面上,因此随着一部分 502被化学吸附并不可逆的被固定,自然会产生一定量的硫酸盐化。而前一段物流中含有503或 〇2,则硫酸盐化会急剧增加。造成装置催化剂硫 酸盐化的主要原因是过程气中有〇2,由于原料气 与空气混合后燃烧不完全及仪表调节的相对滞 后,会使〇2过剩,穿过催化剂床层时氧化302,造 成催化剂的硫酸盐化。

2生产操作控制 2. 1反应温度

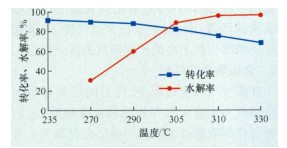

锦州石化分公司硫回收装置采用两级催化转 化,其中,一级转化器除了上述硫回收主反应 外,还承担着由于燃烧炉中副反应形成的无机碳 化物(cos和cs2)的催化水解反应。与克劳斯反 应不同,高温有助于cos和cs2的水解反应,硫回 收主反应为放热反应,温度降低(不低于硫蒸气 的露点温度)有助于提高H2s/so2转化率。图1 为h2s/so2r化率、cos/cs2水解率与转化器床 层温度之间的关系。

图1 h2s/so2转化率、cos/cs2水解率随温度的变化

Fig. 1 Conversion ratio of H2S/S02 and hydrolysisratio of C0S/CS2 vs. temperature

由图1可以看出,在300 ~ 320 一级转化器的C0S/CS2水解率可维持在较高的水平上, 同时,H2S/S02转化率也令人满意。由于过程气 中的硫逐渐分离,二级转化器硫蒸气分压已经 降低,可以在较低的温度下运行,在锦州石化分公 司硫回收装置实际操作中,二级转化器床层温 度在230 ~ 240 S/S02转化率较高,且不会产生硫在催化剂上沉积的危险。

2.2 0JPS03的含量

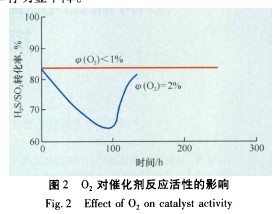

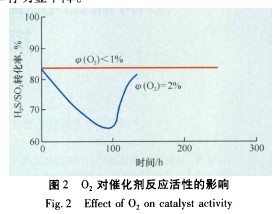

如果过程气中303或02存在,即使几 mg/L,也会加速催化剂的硫酸盐化。同时由于02 的存在,气体中的一部分H2S与02反应而生成了 S〇2,致使H2S与S02的比值小于2,从而导致转 化率下降。图2为02对催化剂反应活性的影响。 由图2可以看到,在300 T温度操作条件下,过程气中〇2体积分数达到1%时,仍然检测不到转化 率的下降,继续增加〇2的含量,则H2s/S02转化 率有明显下降。

从两个方面来控制过程气中过量〇2的存在: 其一是尽量保持上游装置操作平稳,从而保证其 输送的原料气量的稳定,因此,平时要加强上下游 装置之间的联系,有较大的变换操作时及时预防; 其二是H2S/S02在线分析仪表的正常投用,由于 原料气的波动在某种程度上来说不可消除,因此 就要求硫回收装置在面临原料气波动时有先进的 应对手段。H2s/so2在线分析仪表通过分析二 转化器出口的H2s和302的含量来调节燃烧炉的 配风量,在国内同类装置中,被普遍采用。

3催化剂活性的恢复 3.1碳沉积的消除

催化剂碳中毒是由于含碳物质沉积所致,其 失活程度取决于碳的类型。由cs2裂解或原料气 中的轻质烃形成的碳不会造成催化剂的显著失 活,但是由重烃带入的碳若吸附在催化剂上,终 变成焦炭或焦油,则迅速造成严重的失活。因此 在原料气进入燃烧炉前要严格执行脱液操作,脱 除大部分的重烃及水,以免其进入后道工序,造成 不良影响。

消除积炭的方法有多种,其中典型的方法为 先在300 T时用过热蒸汽吹出硫,再用450〜 500 1烟道气烧掉催化剂上的积炭。但是要注意 烧碳时间不要过长,一般为1〜2 h,催化剂热 老化。

3.2硫沉积的消除

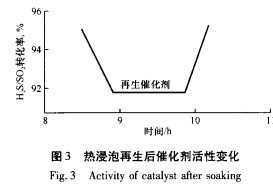

尽管转化器在硫的露点温度以上操作,但仍 然会有硫沉积在催化剂上。沉积多少硫取决于相 应操作温度下气流中的硫含量和催化剂的比表面积与结构。硫蒸气的沉积是不可避免的,但它对 催化剂的活性并无显著影响。但转化器温度下 降,液硫沉积在催化剂上,催化剂就会完全失活, 除非提高温度使硫解吸。该装置一般只在停工阶 段将一、二级转化器床层温度提高至350丈,对催 化剂进行恒温热浸泡,单次时间为24 h, 催化剂表面的积硫,这一过程称之为催化剂“再 生”操作。催化剂过程分多次进行能够取得 的效果。多次的时间总和为一周 期。每次催化剂周期可达1个月。图3所示 的热浸泡后催化剂活性变化,充分显示了催 化剂操作的重要性。

开停工及闲置时催化剂的保护 4.1开工阶段硫回收装置催化剂在装入转化器之前已 好,装置开工中需升温脱除吸咐水。一般要用燃 料气点火升温开工。操作要点如下:

(1) 用燃料与体积分数为1% ~ 2%的过量 〇2燃烧烘炉,烟道气在反应器前放空。注意高掺 阀要关紧,废热锅炉后加上盲板,烘炉至1 200丈 时,按30 T/h速度升温预处理催化剂,当一转床 层达到270 ~ 290 ^、二转床层达到220 ~ 240尤 时,即可恒温2 h后引人酸性气进行生产。

(2) 预处理过程中要因02不足而发生积 炭,亦要〇2大量过剩使催化剂中毒,因此要 控制气流中的〇2体积分数小于1%。

4.2停工阶段

正确的停工方法是保证催化剂长寿命的关键 之一。操作要点为:

(1) 催化剂热浸泡24 h,然后在硫酸盐还原状态下运行24 h,其步骤按前文所述方法进行,再进行烟道气吹扫。 '

在酸性气燃烧过程中,含有的烃类有时不能 完全燃烧而生成焦炭和焦油状含碳物质,它们容 易被催化剂吸附并沉积在一级反应器顶部。若沉 积的焦炭量太大,并延伸到整个床层,会增加床层 压力降,影响产品硫的质量。由过程气中夹带的 重烃或溶剂等在高温下和元素硫反应生成的 焦油沉积在催化剂表面上会堵塞催化剂颗粒表面 的微孔,降低催化剂活性,当催化剂表面沉积的焦 油质量分数达1% ~ 2%时,催化剂完全丧失活性。 1.3硫酸盐的生成

通过催化剂表面硫酸盐化造成催化剂的活性 损失是主要的失活原因。催化剂和过程气中的 S02, 303和02作用,催化剂中的氧化铝和氧化铁 会转化成硫酸盐,占据催化剂的表面活性中心, 降低催化剂的活性。由于转化器中反应的初阶 段是S02吸附在催化剂表面上,因此随着一部分 502被化学吸附并不可逆的被固定,自然会产生一定量的硫酸盐化。而前一段物流中含有503或 〇2,则硫酸盐化会急剧增加。造成装置催化剂硫 酸盐化的主要原因是过程气中有〇2,由于原料气 与空气混合后燃烧不完全及仪表调节的相对滞 后,会使〇2过剩,穿过催化剂床层时氧化302,造 成催化剂的硫酸盐化。

2生产操作控制 2. 1反应温度

锦州石化分公司硫回收装置采用两级催化转 化,其中,一级转化器除了上述硫回收主反应 外,还承担着由于燃烧炉中副反应形成的无机碳 化物(cos和cs2)的催化水解反应。与克劳斯反 应不同,高温有助于cos和cs2的水解反应,硫回 收主反应为放热反应,温度降低(不低于硫蒸气 的露点温度)有助于提高H2s/so2转化率。图1 为h2s/so2r化率、cos/cs2水解率与转化器床 层温度之间的关系。

图1 h2s/so2转化率、cos/cs2水解率随温度的变化

Fig. 1 Conversion ratio of H2S/S02 and hydrolysisratio of C0S/CS2 vs. temperature

由图1可以看出,在300 ~ 320 一级转化器的C0S/CS2水解率可维持在较高的水平上, 同时,H2S/S02转化率也令人满意。由于过程气 中的硫逐渐分离,二级转化器硫蒸气分压已经 降低,可以在较低的温度下运行,在锦州石化分公 司硫回收装置实际操作中,二级转化器床层温 度在230 ~ 240 S/S02转化率较高,且不会产生硫在催化剂上沉积的危险。

2.2 0JPS03的含量

如果过程气中303或02存在,即使几 mg/L,也会加速催化剂的硫酸盐化。同时由于02 的存在,气体中的一部分H2S与02反应而生成了 S〇2,致使H2S与S02的比值小于2,从而导致转 化率下降。图2为02对催化剂反应活性的影响。 由图2可以看到,在300 T温度操作条件下,过程气中〇2体积分数达到1%时,仍然检测不到转化 率的下降,继续增加〇2的含量,则H2s/S02转化 率有明显下降。

从两个方面来控制过程气中过量〇2的存在: 其一是尽量保持上游装置操作平稳,从而保证其 输送的原料气量的稳定,因此,平时要加强上下游 装置之间的联系,有较大的变换操作时及时预防; 其二是H2S/S02在线分析仪表的正常投用,由于 原料气的波动在某种程度上来说不可消除,因此 就要求硫回收装置在面临原料气波动时有先进的 应对手段。H2s/so2在线分析仪表通过分析二 转化器出口的H2s和302的含量来调节燃烧炉的 配风量,在国内同类装置中,被普遍采用。

3催化剂活性的恢复 3.1碳沉积的消除

催化剂碳中毒是由于含碳物质沉积所致,其 失活程度取决于碳的类型。由cs2裂解或原料气 中的轻质烃形成的碳不会造成催化剂的显著失 活,但是由重烃带入的碳若吸附在催化剂上,终 变成焦炭或焦油,则迅速造成严重的失活。因此 在原料气进入燃烧炉前要严格执行脱液操作,脱 除大部分的重烃及水,以免其进入后道工序,造成 不良影响。

消除积炭的方法有多种,其中典型的方法为 先在300 T时用过热蒸汽吹出硫,再用450〜 500 1烟道气烧掉催化剂上的积炭。但是要注意 烧碳时间不要过长,一般为1〜2 h,催化剂热 老化。

3.2硫沉积的消除

尽管转化器在硫的露点温度以上操作,但仍 然会有硫沉积在催化剂上。沉积多少硫取决于相 应操作温度下气流中的硫含量和催化剂的比表面积与结构。硫蒸气的沉积是不可避免的,但它对 催化剂的活性并无显著影响。但转化器温度下 降,液硫沉积在催化剂上,催化剂就会完全失活, 除非提高温度使硫解吸。该装置一般只在停工阶 段将一、二级转化器床层温度提高至350丈,对催 化剂进行恒温热浸泡,单次时间为24 h, 催化剂表面的积硫,这一过程称之为催化剂“再 生”操作。催化剂过程分多次进行能够取得 的效果。多次的时间总和为一周 期。每次催化剂周期可达1个月。图3所示 的热浸泡后催化剂活性变化,充分显示了催 化剂操作的重要性。

3.3硫酸盐的消除

调整进人转化器气流中H2S/S02的值为3〜 4,运转24〜36 h,催化剂表面的硫酸盐。这 一过程称之为催化剂“还原”操作。从实际操作 效果看,其程度显著。

开停工及闲置时催化剂的保护 4.1开工阶段硫回收装置催化剂在装入转化器之前已 好,装置开工中需升温脱除吸咐水。一般要用燃 料气点火升温开工。操作要点如下:

(1) 用燃料与体积分数为1% ~ 2%的过量 〇2燃烧烘炉,烟道气在反应器前放空。注意高掺 阀要关紧,废热锅炉后加上盲板,烘炉至1 200丈 时,按30 T/h速度升温预处理催化剂,当一转床 层达到270 ~ 290 ^、二转床层达到220 ~ 240尤 时,即可恒温2 h后引人酸性气进行生产。

(2) 预处理过程中要因02不足而发生积 炭,亦要〇2大量过剩使催化剂中毒,因此要 控制气流中的〇2体积分数小于1%。

4.2停工阶段

正确的停工方法是保证催化剂长寿命的关键 之一。操作要点为:

(1) 催化剂热浸泡24 h,然后在硫酸盐还原状态下运行24 h,其步骤按前文所述方法进行,再进行烟道气吹扫。 '

(1) 在烟道气吹硫的过程中,要保证当量燃 烧。〇2体积分数不大于1%,也不能因缺氧而造 成积炭。

停工之前进行上述操作非常必要,否则停工 之后,液硫凝固成固体硫积聚在催化剂上,会导致 催化剂严重失活,造成经济损失,影响下一步正常

生产。

4.3闲置状态催化剂保护

萍乡化工填料厂有三套硫回收装置,原料气 不足时,会有一套或者两套装置处于待用状态。 在待用这段时间里,用%使催化剂处于微正压的 保护之中,和空气或水汽长时间的接触。经 过比较川2保护下的催化剂活性要比未做保护的 催化剂活性高,转化率也高。

4.4非计划停开工中催化剂的保护

由于上游装置发生问题,或水、电、气、风等出 现问题,有时装置会处于紧急停工状态。在这段 时间里,装置的主要任务是维持系统温度。如果 停工时间偏长,燃烧炉和转化器都会出现自然降 温。待再次开车时还需要对系统重新升温。此时 的催化剂床层积硫过多,升温气流中要严格控制 〇2含量,催化剂床层着火和发生大量的硫酸 盐化。因此,升温流程要走烘炉流程,升温烟道气 在转化器前放空,当炉温达到1 200 t时,通过采 样分析气流中〇2含量,判断燃料是否当量燃烧。 一般控制气流中〇2体积分数不大于1% ,分析合 格后,改烘炉流程为正常生产流程,按30 t:/h速 度对转化器进行升温,床层温度至320 ~ 350 t 后,催化剂热浸泡24 h,再在硫酸盐还原状态下运 行24 h,然后引酸性气转人正常生产。

5结论

影响硫回收装置催化剂活性的外部因素主要 为床层温度、碳中毒、硫中毒和硫酸盐化。在硫回 收生产中,通过严格控制操作参数,可以减少因操 作不当引起的催化剂活性的降低。对因外部因素 引起的催化剂活性降低可采取不同的措施恢 复其活性。锦州石化分公司硫回收装置已平稳、 运行了 30年,实践表明,对催化剂的活

性有了次的了解,才能正确使用催化剂,保持反应活性,延长其使用寿命,发挥应有的经济效益。停工之前进行上述操作非常必要,否则停工 之后,液硫凝固成固体硫积聚在催化剂上,会导致 催化剂严重失活,造成经济损失,影响下一步正常

生产。

4.3闲置状态催化剂保护

萍乡化工填料厂有三套硫回收装置,原料气 不足时,会有一套或者两套装置处于待用状态。 在待用这段时间里,用%使催化剂处于微正压的 保护之中,和空气或水汽长时间的接触。经 过比较川2保护下的催化剂活性要比未做保护的 催化剂活性高,转化率也高。

4.4非计划停开工中催化剂的保护

由于上游装置发生问题,或水、电、气、风等出 现问题,有时装置会处于紧急停工状态。在这段 时间里,装置的主要任务是维持系统温度。如果 停工时间偏长,燃烧炉和转化器都会出现自然降 温。待再次开车时还需要对系统重新升温。此时 的催化剂床层积硫过多,升温气流中要严格控制 〇2含量,催化剂床层着火和发生大量的硫酸 盐化。因此,升温流程要走烘炉流程,升温烟道气 在转化器前放空,当炉温达到1 200 t时,通过采 样分析气流中〇2含量,判断燃料是否当量燃烧。 一般控制气流中〇2体积分数不大于1% ,分析合 格后,改烘炉流程为正常生产流程,按30 t:/h速 度对转化器进行升温,床层温度至320 ~ 350 t 后,催化剂热浸泡24 h,再在硫酸盐还原状态下运 行24 h,然后引酸性气转人正常生产。

5结论

影响硫回收装置催化剂活性的外部因素主要 为床层温度、碳中毒、硫中毒和硫酸盐化。在硫回 收生产中,通过严格控制操作参数,可以减少因操 作不当引起的催化剂活性的降低。对因外部因素 引起的催化剂活性降低可采取不同的措施恢 复其活性。锦州石化分公司硫回收装置已平稳、 运行了 30年,实践表明,对催化剂的活