资讯

联系我们

公司名称:化工填料厂家

公司QQ:27749890

联系人:龙经理

业务电话:18779917026

联系地址:江西萍乡湘东陶瓷工业园

塑料填料曝气生物滤池处理河水的应用研究

2019-08-15 阅读:次

以曝气生物滤池(BAF)处理河水时出水氨氮小于0.5m L为目标,通过试验室小试对几种新型塑料填料的挂膜性能、硝化速率等进行了对比研究,选出了佳填料为4号。通过现场中试对 4号填料的挂膜运行情况、气量要求、硝化速率及氨氮冲击负荷等情况进行了研究。结果表明,在试验条件下,4号填料完够满足处理要求。同时具有压力损耗低、反冲洗频率低的点。

曝气生物滤池 (BAF)作为一种有效的水处理工艺,以其出水效果好、运行稳定、占地小等点在水处理中得到重视,特别是在净水处理和处理中应用广泛 。

填料是 BAF的重要组成部分,它是微生物的载体,决定了反应器内附着生长的微生物量,也影响着内部传质效果,同时对悬浮物有一定的过滤作用。不同的填料,其基建投资、运行成本和处理的效果都会有差异,选择一种合适的填料是 BAF工 艺的关键环节,有着重要的意义。

近年来一些研究和实践显示,塑料填料与传统的陶粒滤料相比,具有曝气量和曝气压力损失小、反冲洗时不易破碎、更换频率低、能耗及运行成本低等点。因此,本研究以河水为水源,以出水氨氮小于 0.5mg/L为目标,通过小试比选了四种塑料填料,并对通过中试对比选出的佳填料的运行条件和效果进行了研究,

曝气生物滤池 (BAF)作为一种有效的水处理工艺,以其出水效果好、运行稳定、占地小等点在水处理中得到重视,特别是在净水处理和处理中应用广泛 。

填料是 BAF的重要组成部分,它是微生物的载体,决定了反应器内附着生长的微生物量,也影响着内部传质效果,同时对悬浮物有一定的过滤作用。不同的填料,其基建投资、运行成本和处理的效果都会有差异,选择一种合适的填料是 BAF工 艺的关键环节,有着重要的意义。

近年来一些研究和实践显示,塑料填料与传统的陶粒滤料相比,具有曝气量和曝气压力损失小、反冲洗时不易破碎、更换频率低、能耗及运行成本低等点。因此,本研究以河水为水源,以出水氨氮小于 0.5mg/L为目标,通过小试比选了四种塑料填料,并对通过中试对比选出的佳填料的运行条件和效果进行了研究,

为实际设计提供了参考依据。

1 试验材料与方法

1.1 塑料填料比选小试

1.1.1 试验材料

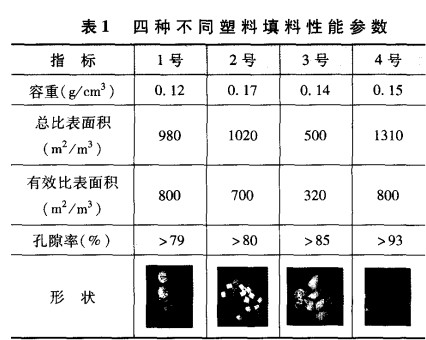

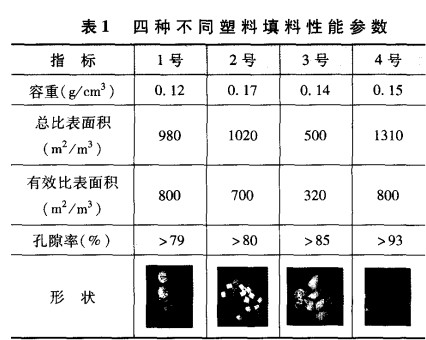

试验中四种化工填料性能参数和形状如表 1所示 。

1.1.2 试法

接种:分别将4种填料用河水淘洗之后浸入河水中放置一夜待用;分别将取白某污水处理厂的回流污泥10L,生活污水 10L,以及河水 25L,注入 1~4号反应器中,然后放入准备好的填料,进行曝气并采集初始样品。

试验流程:

a.每天8:30、20:30采集样品,测定水体中氨氮与 COD 值,计算其耗氧速率与硝化速率。采集样品后,加入碳源(醋酸钠)与氮源(氯化铵),维持反应器内氨氮浓度为 15mg/L,BOD 为 50mg/L。

b.在挂膜初期阶段,为了降低加入碳源和氮源带入的盐分,每天停止曝气半小时后,排出上清液 15L,并注入等体积的新鲜河水。为了适当降低器内 MLSS的浓度,从六天开始,每天排出 15L混合液,并注入等体积的河水。

c.用 CaCO 缓冲溶液调节反应器内 pH,使其维持在 7~8之 间。

d.测定培养期间溶解氧、pH及硝化速率变化状况。

1.2 填料中试

1.2.1 挂膜

根据小试结果,将选出的佳填料在中试现场进行接种挂膜。BAF反应器直径 1m,总高度 4.5m,填料高度 2.5m,填充率约 80%。

将经过河水浸泡 24h的填料 同取白污水处理厂的活性污泥共同注入反应池中。填料在反应器中经过四周左右的培养,以利于生物膜在填料表面的生长。整个挂膜过程中,一天内测定 1~3次 氨氮、COD 、溶解氧、MLSS以及碱度,并根据测定结果,将 KH PO 、NaCO 、CH COONa、和 NH HCO 加入反应器中以维持适宜的磷酸盐、氨氮、COD 氨氮浓度和碱度。

在整个挂膜过程中,各试验参数见表 2。

表 2 挂膜过程各营养物浓度指标

1.2.2 BAF运行试验

经过四周左右的试验,挂膜完成,此时排空 BAF后开始向 BAF连续注入河水 ,初 BAF中河水 的流量为 1m /h;不断减少 BAF的进气量 ,使 BAF出水 DO维持在小 4mg/L。此后四周中逐 步 BAF中河水流量,大至 6m /h。

1.2.3 硝化速率的测定

通过两种方法对其测定:

a.先从反应器中取 12L填料,轻轻地用河水将填料冲洗 3次,表面附着的悬浮物,并将填料平均放入三个烧杯中;然后将河水注入烧杯中直至 5L;将氨氮加入烧杯中以提高氨氮浓度,并进行曝气,每隔1h取一次样品并测定氨氮浓度。

b.利用 1,2.2中 BAF运行试验所测定的进、出水氨氮浓度计算 BAF的硝化速率。

1.3 BAF氨氮冲击负荷试验

为确保 BAF出水氨 氮能稳定达标,进行 BAF冲击负荷试验。在上述试验完成后,通过人为改变进水氨氮浓度,并测定、计算各浓度下 BAF的硝化速率 ,以确定 BAF的处理水量与进水氨氮浓度之间的关系,计算不同处理水量下的大氨氮负荷,为设计运行提供可靠参数。

2 试验结果与分析

2.1 填料比选小试

2.1.1 各填料挂膜与运行情况

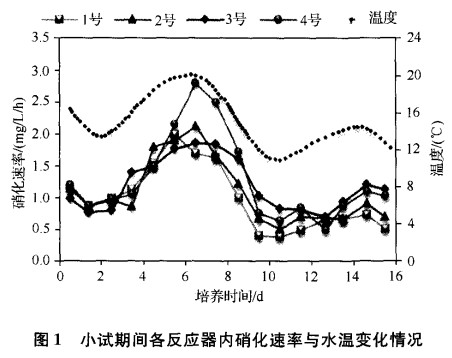

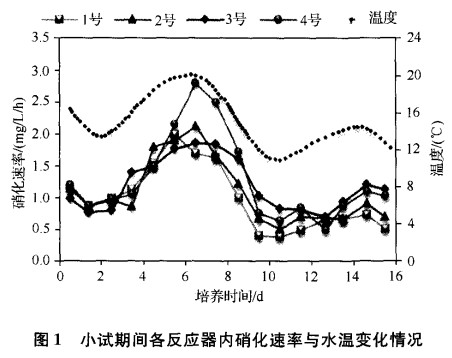

由图 1可见 ,硝化速率与水温的变化趋势一致。在培养的前 7天 ,硝化速率明显上升,一方面是因为水温上升,另一方面可能是由于微生物量的增加。从培养 7天开始,水温降低,而且换水过程使各反应器内活性污泥浓度降低,因此硝化速率显著下降。随着水温回升和微生物量的增加,在培养 13天后各反应体系硝化速率均出现上升趋势。与培养前期相比,在相同的水温条件下,培养后期即使在各反应体系活性污泥浓度已大幅下降的情况下,其硝化速率仍维持在较高的水平,对于 3、4号反应体系而言,硝化速率还硝化速率还略高于前期培养阶段,可见培养期间填料表面生物膜生长良好。

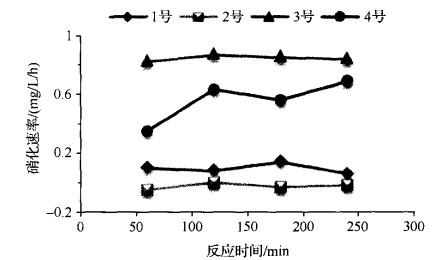

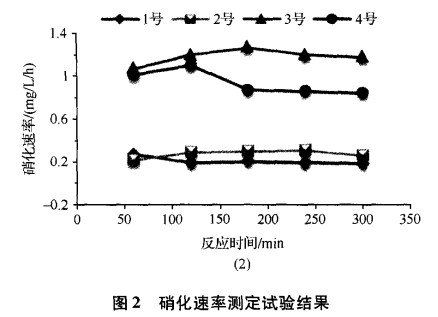

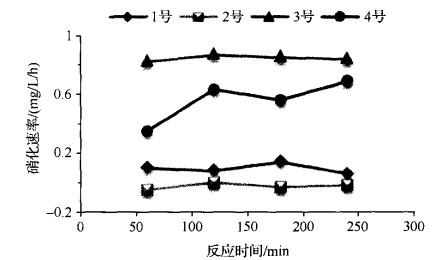

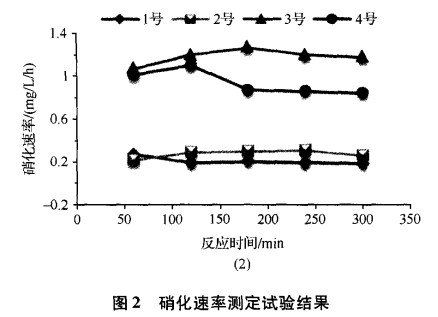

2.1.2 各填料硝化速率测定

从图 2可见 ,3号填料硝化速率好,两次测试中分别为 0.8、1.0mgNH3-N/L/h以上 ;其次为 4号填 料,其两次测试结果分别为 0.6、0.8mgNH 一N/L/h左右;l、2号填料则几乎没有发生硝化反应。从填料表面形态看,3、4号填料有明显的生物膜生长,1、2号则不明显。

与 4号填料相 比,3号填料比重较大,在曝气量小的情况下,基本沉在底层,便于生物膜的生长。但是在实际运行过程中,特别是在反冲洗阶段,可能会造成生物膜的大量脱落,影响处理效果。而 4号 填料流化效果好,即使在小曝气量情况下,仍然会相互碰撞,因此生长的生物膜会相对牢固。鉴于此,本研究认为 4号填料为佳填料,并用4号填料进行后续试验。

2.2 中试运行

2.2.1 BAF运行情况

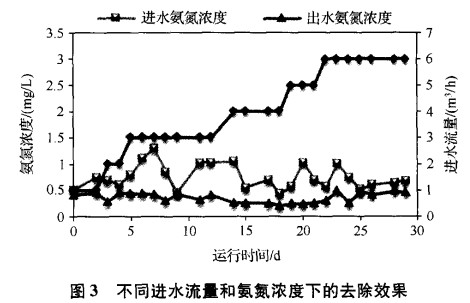

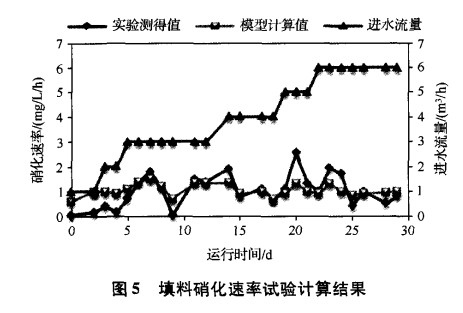

图 3显示 了 BAF在不 同进水量情况下氨氮的去

除情况。从图 3可见,在各个水量条件下,出水氨氮均能够满足低于 0.5mg/L的处理要求,其平均值为0.33mg/L。当进水流量到 6m。/h时,出水氨氮稍微增加,这表明 BAF的处理能力可能达到大 限度。

2.2.2 气量要求

在 BAF正常 运行状况下,相比陶粒而言,塑料填料需要的气量更少。经过气体流量计测定,显示上述反应阶段的平均气量为 3m /h,即气水比为 1:2,这一气量能充分满足 DO值保持 4mg/L的要求。而对于陶粒滤料,一般气水比为 3:1,是当前所用气量的6倍。

2.2.3 硝化速率测定

2.2.3.1 烧杯试验测定结果

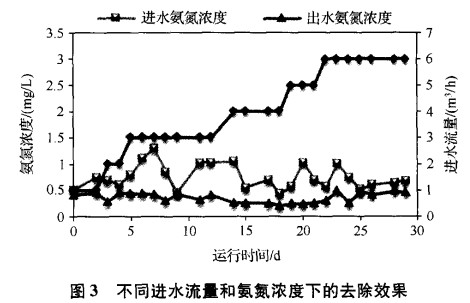

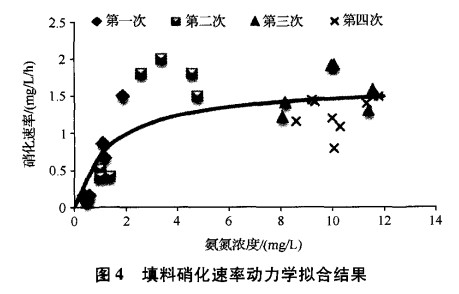

试验中进行了四次硝化速率测定,并对测定结果进行了 Michaelis—Menten动力 学拟合 ,如图 4所 示。大硝化速率为 1.67mg/(L•h),以此所得填料表面积的大硝化速率为 50.1mg/(m •d)。

2.2.3.2 BAF运行试验计算结果

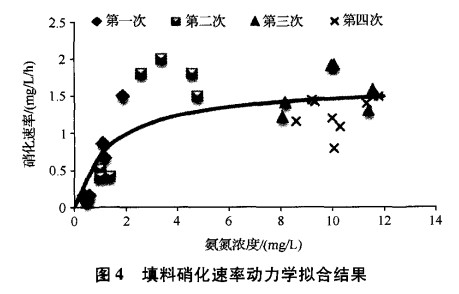

利用图 3中所测定的进、出水氨氮浓度计算 BAF的硝化速率,并与烧杯试验拟合结果进行比较,如图5所示。

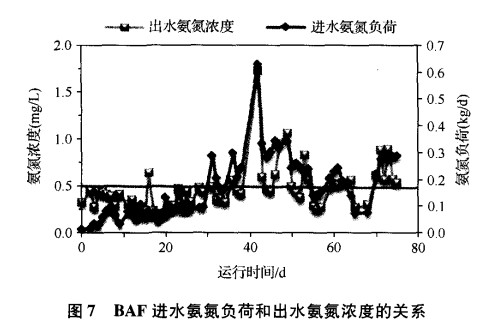

在 BAF运行 到 7O~75天之间时 ,保持进水量为 6m /h,进水氨氮浓度提高到 1.44~1.92mg/L,此时出水氨氮浓度为 0.53~0.89mg/L,基 本上不达标;而当BAF运行在 43~54天之间时,进水量为 5m。/h左右,进水氨氮浓度在2.0mg/L以上,出水氨氮超标率为55%。通过 SPSS17.0相关分析,得出进水氨氮负荷和出水氨氮浓度在 0,01水平上存 在显著双侧正相关关系,相关系数为 0.77,两者关系如图 7所示 。

2.2.3.2 BAF运行试验计算结果

利用图 3中所测定的进、出水氨氮浓度计算 BAF的硝化速率,并与烧杯试验拟合结果进行比较,如图5所示。

从图5可见,通过 BAF运行试验结果计算得到的硝化速率波动较大,其大硝化速率为 3.0mg/L•h,这一结果明显高于烧杯试验所得的结果。之所以出现这种差异,是因为 BAF运行过 程中所得的测量结果精确性较差,且一个进水、出水和流量数据,而烧杯试验每组数据点较多,精确性较好。

2.3 BAF氨氮冲击负荷试验

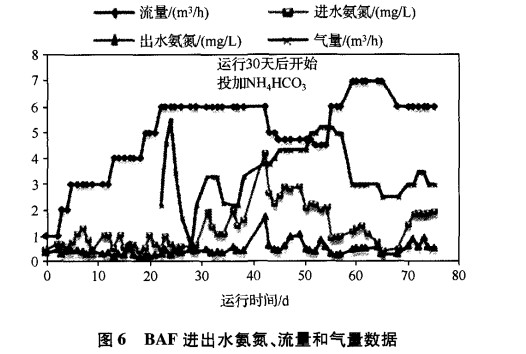

在 BAF运 行 30天 后,开始向进水中人工投加NH HCO ,并在不同流量下对进出水氨氮浓度及体系的气量进行测定,如图 6所示 。

从图 6可看 出,在未投加 NH HCO 前,进水氨氮浓度在 0.43~1.29mg/L之间 ,当进水量从 1m /h逐渐升至6m /h,出水氨氮浓度稍微增加但仍小于 0.5mg/L,表明 BAF的处理能力可能接近大限 ;在 BAF运行到59~64天时,提高进水量到 7m /h,进水氨氮浓度维持在0.79~1.5mg/L,出水氨氮浓度为0.48~0.68mg/L,基本上不能达到 0.5mg/L的控制标 准。可见,在正常进水条件下,BAF能保持氨氮稳定达标的大进水量为 6m /h。

从图 6可看 出,在未投加 NH HCO 前,进水氨氮浓度在 0.43~1.29mg/L之间 ,当进水量从 1m /h逐渐升至6m /h,出水氨氮浓度稍微增加但仍小于 0.5mg/L,表明 BAF的处理能力可能接近大限 ;在 BAF运行到59~64天时,提高进水量到 7m /h,进水氨氮浓度维持在0.79~1.5mg/L,出水氨氮浓度为0.48~0.68mg/L,基本上不能达到 0.5mg/L的控制标 准。可见,在正常进水条件下,BAF能保持氨氮稳定达标的大进水量为 6m /h。

在 BAF运行 到 7O~75天之间时 ,保持进水量为 6m /h,进水氨氮浓度提高到 1.44~1.92mg/L,此时出水氨氮浓度为 0.53~0.89mg/L,基 本上不达标;而当BAF运行在 43~54天之间时,进水量为 5m。/h左右,进水氨氮浓度在2.0mg/L以上,出水氨氮超标率为55%。通过 SPSS17.0相关分析,得出进水氨氮负荷和出水氨氮浓度在 0,01水平上存 在显著双侧正相关关系,相关系数为 0.77,两者关系如图 7所示 。

从图中可以看出,当氨氮出水浓度为 0.5mg/L时 ,进水氨氮负荷为0.18kg/d,即91.72gNH3一N/(m3•d),—q 邑退 )季重现率为 85.2% 。因此可-1'哥FI出 ,BAF大氨氮进水负荷为 91.72gNH 一N/(m •d)。

3 结论和建议

a.小试中,通过对比四种塑料填料的硝化速率和运行效果,4号填料为佳填料。

b.中试采用 4号填料,在正常河水进水条件下,BAF系统大进水量为 6 Il/h,出水氨氮可以稳定达到小于 0.5mg/L,气量要求远低 于常规陶粒滤料;此时填料表面积的大硝化速率为 50.1mg/(m •d)。

c.BAF在冲击负荷下大氨氮进水负荷为91.72gNH3-N/(m。•d)。A