资讯

联系我们

公司名称:化工填料厂家

公司QQ:27749890

联系人:龙经理

业务电话:18779917026

联系地址:江西萍乡湘东陶瓷工业园

金属塔填料正犁削表面翅化技术

2019-08-18 阅读:次

介绍了金属带材表面的正犁削翅成形原理及翅化共轭环塔填料的加工过程,分析了在铝带材表面上形成规则翅片的犁削条件,测试比较了翅化共轭环与光滑共轭环的压降损失和传质单元高度。结果表明,成翅形状和高度主要取决于刀具几何参数及犁切。共轭环填料翅化后,在喷淋密度为 40~100m3/(m2·h)时,单位填料层压降损失平均增加 l6.3%,而传质单元高度则平均降低 l8.3%。共轭环填料翅化后较适合 于在中等喷淋密度下操作。

塔填料在石油化工等领域的应用非常广泛 , 布不均以及填料难以在表面形成表层湍流等问题,经过近百年的发展,塔填料已从初的焦碳、卵石等 因此,通过填料表面特征的改性 (如通过喷沙 、压花、发展到现在的以英特洛克斯散堆填料和波纹板填料 滚花或化学氧化法处理等使表面糙化)来强化填料,填料为代表的高效填料。通过化填料的宏观几何 性能已逐渐引起了研究者的重视 。 。金属管材的结构来进一步提高填料的综合性能相当困难,这是犁削翅化是华南理工大学近年开发的金属表面功能因为改进宏观结构较难解决填料塔中常出现的壁 化技术,在高效换热器的翅化管加工等方面有成功流、偏流和沟流效应造成气液两相在填料层表面分 应用 。文中介绍了华南理工大学开发的金属板(带 )材正犁削翅加工技术,并将该技术用于金属塔填料的表面翅化.测试 比较了翅化表面填料和光滑表面填料的流体力学和传质性能。

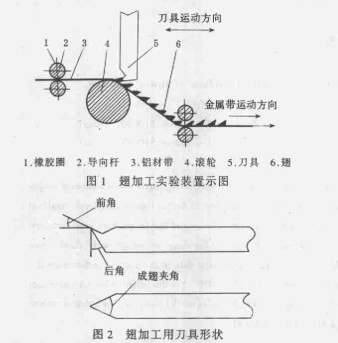

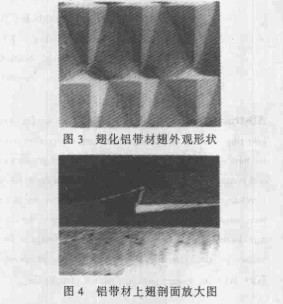

1 金属带材表面翅化加工装置翘化盘属塔填料的加工分为金属带材的正犁削翅化与填料的模具冲切成形 2个过程。实验选用的金属带为 0.6mm厚铝材,其翅化过程在普通刨床B6050B上进行。铝材在橡胶圈、导向杆和滚轮等引导下经过刨床,由刨床上的刀具对带材进行翅加工,见图 l。实验所用的特殊单齿刀具见图 2,该刀具的两切削刃具有对称性,同时参与切削,从而使加工出的翅片也具有对称性。刀具的材料为高速钢WI8Cr4V.工业生产时可采用相同结构和材质的多齿刀具。以本实法形成的翅位于刀具的正前方,放称之为正犁削。

2 翅成形过程殛翅化塔填料性能分析

2.1 铝材翅成形过程

正犁削翅加工涉及切削和塑性变形 2个领域,它通过切削与挤压以无屑加工方式形成翅 实验中铝带材的翅是在犁削过程中逐渐长大的,其加工是间歇性的非连续过程,翅形成过程包括刀具导人、犁切堆积和成翅 3个 阶段。在导人阶段.刀具从距 带材表面一定高度处以旋摆方式导人,直至与带材表面接触而进入犁切堆积阶段。在该阶段刀尖先接触带材表面并且不断犁人,刀具参与切削的切削刃长度随之。与此同时金属沿前刀面流出.随着刀具的犁入。被犁起的金属越来越多,翅高随之.显然翅片的高度是由该阶段决定的。当犁切达到大时,被犁起的金属因挤压而隆起形成翅.此时退出刀具,翅片被牢固地嵌在带材上。

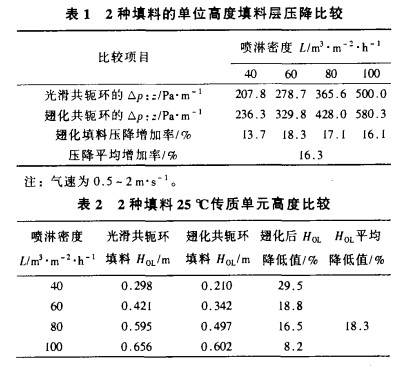

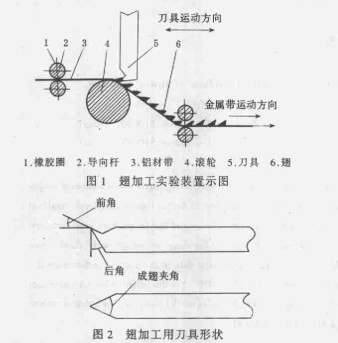

加工好的翅化铝带材外观见图 3,放大的翅片剖面见图 4。所形成翅片的高度为 0.35~0.45lIn。实验表明,影响正犁削翅加工成翅形状和高度的主要因素是刀具参数和犁切。刀具参数主要有前角和成翅夹角等,前角的大小影响刀具的锋利程度、强度以及刀具参与切削的切削刃长度。前角越大,刀具切削刃长度越大,但刀具强度也随之降低,且挤压效果变差,因此该值不能太大,一般为 l0。一35。,实验中采用的刀具前角为 l0a。成翅夹角对犁削 的翅片宽度有直接影响,成翅夹角大,形成的翅片宽度亦大,犁削过程中的犁削力也就,薄板(带 )材容易变形,推荐成翅夹角在 50~~90。,实验 中取 600。在犁削过程中,犁切决定翅片的高度,犁切增加,翅片高度随之增加,通常犁切比板厚小0 15mm.这样既能获得较大的翅高度,又可基本保持填料的机械强度:

图 4 铝带材上翅剖面放大图

2.2 翅化塔靖料成形过程及性能分析

实验终目的是在近年开发的共轭环塔填料的基础上 ’,研制开发翅化 的共轭环塔填料。共轭环塔填料相当于将阶梯环沿轴向对半剖开,然后将其中的一半倒转 i80。连接而成。每个半圆形椅件中间又有 1个半环形肋片.除起加强筋的作用外 ,还可增加传质表面积和填料相互重叠。共轭环的大特点是其结构的对称性,在塔中,填料间或填料与塔壁间均为点接触,不会发生重叠套台现象 散堆时会取定向排列.故 又带有规整填料的一些特点,有较好的流体力学和传质性能。翅化共轭环塔填料的成形分冲切料槽、异向弯曲和终弯曲 3个阶段 。先用冲切模在翅化表面铝带材上冲切所需的切槽,再用异向弯曲模将冲切出的带有切槽的翅化铝带材进行异向弯曲,后用终弯曲模完成共轭肋片的成形。

在 0300mm的玻璃塔中进行填料性能测试,实验介质是空气和富氧水,测定方法是在装有共轭环填料或翅化共轭环填料的解吸塔中,将空气与富氧水逆流接触,使氧从富氧水中解吸出来。翅化共轭环填料的尺寸规格为 40mm×038mm×0.6mm (高度 ×直径 ×厚度)。通过测定填料层两端的压差和氧浓度,计算出单位高度填料层压降 Aplz和25c传质单元高度日札,测定原理同文献 [5],测定结果见表 1和表 2。

从表 1看出 ,翅化填料单位高度填料层压降比相应光滑填料的单位高度填料层压降有所。在40~100m /(m ·h)喷淋密度内,翅化填料单位高度填料层压降比光滑填料单位高度填料层压降平均增加 16.3%(13.7% ~18.3%),这是由于翅化填料表面粗糙度较大,了流体运动的摩擦阻力造成的。

从表 2可以看出 ,填料翅化后,各喷淋密度下其传质效率有不同程度提高,在 L=40m3,(m ·h)时,翅化填料的传质单元高度可减少 29.5%,而L:100m /(m ·h)时只降低8.2%,表明光滑共轭环填料翅化后较适合于在中等喷淋密度下操作。在 L 为40~100m /(m2·h)内,翅化填料的传质单元高度平均减少l8.3%。与现有的喷沙、压花、滚花或化学法表面糙化处理不同,以正犁削翅加工技术制得的翅化填料,其表面翅相当尖锐,具有诱导、互扰、使大液滴破碎为小液滴和促进液体再分布的作用,且流体可在较低的流速下在几乎所有的翅周围形成特定范围的表面湍流。而传统的喷沙、压花、滚花或化学法处理的填料表面粗糙度虽有增加,但凹凸表面过渡十分平滑,液滴流过时较难破碎,而且流体仍较难在较低速度下形成表面湍流。表面无纹路的光滑填料则只能在填料的拐角、棱边等少数局部区域形成局部湍流,使气液混合程度、均匀性及传质效率受到很大影响。另一方面,翅化共轭环填料的表面积也

加比光滑共8轭环3 填7 料有较大程度地提高。这些因素可能就是翅化8 共9轭8 环填料的传质效率比光滑共轭环填料大幅增加的主● 要3 原因。

3 结语

正犁削翅成形技术可用于金属翅化塔填料的加工,翅的形成是 1个 间歇性的非连续过程,包括刀具导入、犁切堆积和成翅 3个阶段,影响正犁削翅加工成翅形状和高度的主要因素是刀具结构参数和犁切。对以正犁削方法加工出的翅化共轭环填料进行性能测试,并与光滑表面共轭环填料进行比较,结果表明在喷淋密度为 40~100m /(m2·h)时,翅化填料比光滑填料的单位高度填料层压降平均增加16.3%,而传质单元高度则平均降低了18.3%,共轭环填料翅化后较适合于在中等喷淋密度下操作。

塔填料在石油化工等领域的应用非常广泛 , 布不均以及填料难以在表面形成表层湍流等问题,经过近百年的发展,塔填料已从初的焦碳、卵石等 因此,通过填料表面特征的改性 (如通过喷沙 、压花、发展到现在的以英特洛克斯散堆填料和波纹板填料 滚花或化学氧化法处理等使表面糙化)来强化填料,填料为代表的高效填料。通过化填料的宏观几何 性能已逐渐引起了研究者的重视 。 。金属管材的结构来进一步提高填料的综合性能相当困难,这是犁削翅化是华南理工大学近年开发的金属表面功能因为改进宏观结构较难解决填料塔中常出现的壁 化技术,在高效换热器的翅化管加工等方面有成功流、偏流和沟流效应造成气液两相在填料层表面分 应用 。文中介绍了华南理工大学开发的金属板(带 )材正犁削翅加工技术,并将该技术用于金属塔填料的表面翅化.测试 比较了翅化表面填料和光滑表面填料的流体力学和传质性能。

1 金属带材表面翅化加工装置翘化盘属塔填料的加工分为金属带材的正犁削翅化与填料的模具冲切成形 2个过程。实验选用的金属带为 0.6mm厚铝材,其翅化过程在普通刨床B6050B上进行。铝材在橡胶圈、导向杆和滚轮等引导下经过刨床,由刨床上的刀具对带材进行翅加工,见图 l。实验所用的特殊单齿刀具见图 2,该刀具的两切削刃具有对称性,同时参与切削,从而使加工出的翅片也具有对称性。刀具的材料为高速钢WI8Cr4V.工业生产时可采用相同结构和材质的多齿刀具。以本实法形成的翅位于刀具的正前方,放称之为正犁削。

2 翅成形过程殛翅化塔填料性能分析

2.1 铝材翅成形过程

正犁削翅加工涉及切削和塑性变形 2个领域,它通过切削与挤压以无屑加工方式形成翅 实验中铝带材的翅是在犁削过程中逐渐长大的,其加工是间歇性的非连续过程,翅形成过程包括刀具导人、犁切堆积和成翅 3个 阶段。在导人阶段.刀具从距 带材表面一定高度处以旋摆方式导人,直至与带材表面接触而进入犁切堆积阶段。在该阶段刀尖先接触带材表面并且不断犁人,刀具参与切削的切削刃长度随之。与此同时金属沿前刀面流出.随着刀具的犁入。被犁起的金属越来越多,翅高随之.显然翅片的高度是由该阶段决定的。当犁切达到大时,被犁起的金属因挤压而隆起形成翅.此时退出刀具,翅片被牢固地嵌在带材上。

加工好的翅化铝带材外观见图 3,放大的翅片剖面见图 4。所形成翅片的高度为 0.35~0.45lIn。实验表明,影响正犁削翅加工成翅形状和高度的主要因素是刀具参数和犁切。刀具参数主要有前角和成翅夹角等,前角的大小影响刀具的锋利程度、强度以及刀具参与切削的切削刃长度。前角越大,刀具切削刃长度越大,但刀具强度也随之降低,且挤压效果变差,因此该值不能太大,一般为 l0。一35。,实验中采用的刀具前角为 l0a。成翅夹角对犁削 的翅片宽度有直接影响,成翅夹角大,形成的翅片宽度亦大,犁削过程中的犁削力也就,薄板(带 )材容易变形,推荐成翅夹角在 50~~90。,实验 中取 600。在犁削过程中,犁切决定翅片的高度,犁切增加,翅片高度随之增加,通常犁切比板厚小0 15mm.这样既能获得较大的翅高度,又可基本保持填料的机械强度:

图 4 铝带材上翅剖面放大图

2.2 翅化塔靖料成形过程及性能分析

实验终目的是在近年开发的共轭环塔填料的基础上 ’,研制开发翅化 的共轭环塔填料。共轭环塔填料相当于将阶梯环沿轴向对半剖开,然后将其中的一半倒转 i80。连接而成。每个半圆形椅件中间又有 1个半环形肋片.除起加强筋的作用外 ,还可增加传质表面积和填料相互重叠。共轭环的大特点是其结构的对称性,在塔中,填料间或填料与塔壁间均为点接触,不会发生重叠套台现象 散堆时会取定向排列.故 又带有规整填料的一些特点,有较好的流体力学和传质性能。翅化共轭环塔填料的成形分冲切料槽、异向弯曲和终弯曲 3个阶段 。先用冲切模在翅化表面铝带材上冲切所需的切槽,再用异向弯曲模将冲切出的带有切槽的翅化铝带材进行异向弯曲,后用终弯曲模完成共轭肋片的成形。

在 0300mm的玻璃塔中进行填料性能测试,实验介质是空气和富氧水,测定方法是在装有共轭环填料或翅化共轭环填料的解吸塔中,将空气与富氧水逆流接触,使氧从富氧水中解吸出来。翅化共轭环填料的尺寸规格为 40mm×038mm×0.6mm (高度 ×直径 ×厚度)。通过测定填料层两端的压差和氧浓度,计算出单位高度填料层压降 Aplz和25c传质单元高度日札,测定原理同文献 [5],测定结果见表 1和表 2。

从表 1看出 ,翅化填料单位高度填料层压降比相应光滑填料的单位高度填料层压降有所。在40~100m /(m ·h)喷淋密度内,翅化填料单位高度填料层压降比光滑填料单位高度填料层压降平均增加 16.3%(13.7% ~18.3%),这是由于翅化填料表面粗糙度较大,了流体运动的摩擦阻力造成的。

从表 2可以看出 ,填料翅化后,各喷淋密度下其传质效率有不同程度提高,在 L=40m3,(m ·h)时,翅化填料的传质单元高度可减少 29.5%,而L:100m /(m ·h)时只降低8.2%,表明光滑共轭环填料翅化后较适合于在中等喷淋密度下操作。在 L 为40~100m /(m2·h)内,翅化填料的传质单元高度平均减少l8.3%。与现有的喷沙、压花、滚花或化学法表面糙化处理不同,以正犁削翅加工技术制得的翅化填料,其表面翅相当尖锐,具有诱导、互扰、使大液滴破碎为小液滴和促进液体再分布的作用,且流体可在较低的流速下在几乎所有的翅周围形成特定范围的表面湍流。而传统的喷沙、压花、滚花或化学法处理的填料表面粗糙度虽有增加,但凹凸表面过渡十分平滑,液滴流过时较难破碎,而且流体仍较难在较低速度下形成表面湍流。表面无纹路的光滑填料则只能在填料的拐角、棱边等少数局部区域形成局部湍流,使气液混合程度、均匀性及传质效率受到很大影响。另一方面,翅化共轭环填料的表面积也

加比光滑共8轭环3 填7 料有较大程度地提高。这些因素可能就是翅化8 共9轭8 环填料的传质效率比光滑共轭环填料大幅增加的主● 要3 原因。

3 结语

正犁削翅成形技术可用于金属翅化塔填料的加工,翅的形成是 1个 间歇性的非连续过程,包括刀具导入、犁切堆积和成翅 3个阶段,影响正犁削翅加工成翅形状和高度的主要因素是刀具结构参数和犁切。对以正犁削方法加工出的翅化共轭环填料进行性能测试,并与光滑表面共轭环填料进行比较,结果表明在喷淋密度为 40~100m /(m2·h)时,翅化填料比光滑填料的单位高度填料层压降平均增加16.3%,而传质单元高度则平均降低了18.3%,共轭环填料翅化后较适合于在中等喷淋密度下操作。