资讯

联系我们

公司名称:化工填料厂家

公司QQ:27749890

联系人:龙经理

业务电话:18779917026

联系地址:江西萍乡湘东陶瓷工业园

新型规整填料及塔内件在润滑油减压塔中的应用

2019-08-13 阅读:次

列举了常减压蒸馏装置润滑油型减压塔的实际操作、标定及原始设计等方面的详实数据,并通过工业时间进行了较为系统、科学地对比分析和次研究。同时,重点介绍了新型规整填料及塔内件在大型润滑油减压塔中的实际应用。

2规整填料的化设计

1总体结构

常减压蒸馏装置减压塔塔体切线高约65 m,分为顶段、减二线分馏段、减一中段、减三线分馏段、减四线分馏段、减二中段、减五线分馏段、洗涤段、进料汽化段及塔底汽提段。塔径由上至下分为叫8開、輛8開和巾8400一 段。汽提段塔径为8開。

2规整填料的化设计

润滑油型减压塔的设计要符合其高真空、低炉温、浅颜色、窄馏分的特点,因此要严格按工艺模拟数据进行详细流体力学核算。先选择合适的填料型号,使填料床层通量、压降适中,且全塔负荷分布均匀,消除瓶颈;然后按计算理论板数确定各段床层高度,确保分离效率0为地满足工艺要求,该塔一共采用了4种类型的规整填料,即:单向斜波填料Mel-lapak、双向斜波填料zupak(天久公司技术)、双向曲波填料Chaopak和格栅填料Zugrid(专有技术)。

2 • 1取热段

考虑要确保减二线的产量,操作的稳定性,适当增加了顶段的理论板数,采用大比表面积的250Y填料与125Y填料组成符合床层,床层高度22m mm

2 • 2分馏段

分馏段通常选用通量、压降适中、效率较高的250Y填料,床层高度一般为18佣、28 mmo该塔各分馏段依据不同的气液负荷,分别采用了三种类型的250Y填料。减二、四线分馏段负荷减小,采用常规的单向斜波填料Mellapak 250Y,床层高度26開mm;减三线分馏段负荷略大,采用双向斜波填料zu一pak 250Y,床层高度2600 mm;减五线分馏段负荷大,采用双向曲波填料Chaopak 250Y,床层高度28 mmo

2.3洗涤段

洗涤段(减六线分流段)是润滑油型减压塔的关键部位,该段温度较高,油品较重,且液体喷淋密度又很小,若设计不当,将直接影响减五、减四线产量,严重时还可能造成该段填料床层结焦、堵塞。工艺模拟计算显示,要确保减五、减四线产品的馏分宽度不大于90 ℃、80 ℃,洗涤段的理论板数应在4、6之间。考虑到该段填料床层下端液体喷淋密度较小(约0• 6 m3/m2h),为减少填料床层下端结焦、堵塞倾向,采用双向斜波填料zupak 250Y(2 (m)和zupak 125Y(600 [灬)组成复合填料床层

2 • 4格栅填料

填料Zugnd 64x用于新型双切向环流式进气初始分布器下面的捕液吸能器,其捕集油滴、减缓气体动能,下部液层受高速气流直接冲击而飞溅的效果非常明显。

2 • 5汽提段

工艺模拟计算显示,汽提段的气相负荷沿塔高变化非常大,若采用塔盘,无法完全满足近7:1的气相负荷弹性。根据以往设计经验,汽提段采用塔盘结构,减渣中500 ℃含量大约在7%左右;而采用规整填料后,可确保减渣中5開℃含量不大于5%。该汽提段采用双向斜波填料zupak 125Y,床层高度3開0 mmo

3塔内件的化设计

3 • 1气液分布器的化设计

天久公司设计出润滑油型减压塔气液分布器设计的化模型:塔顶取热段采用两级悬槽式液体分布器;中间取热段选用两悬槽式液体分布器或盘槽式气液分布器;所有分馏段〈含洗涤段和汽提段)选槽盘式气液分布器。

3.1,1槽式液体分布器

该减压塔三个取热段均采用了垂直布液板的两悬槽式液体分布器。该分布器是一种具有先进水平的线分布型液体分布器,其大特点是水平度容易调整,而且不易受到填料层变化的影响。

3.1.2槽盘式气液分布器

该减压塔六个分馏段均采用了预变形槽盘式气液分布器和槽盘式集油箱,预变形槽盘式气液分布器是通过挠性预变形限位技术,在常温下调整好槽盘式气液分布器的水平度,以确保其在热运行状态下的水平度合乎要求。槽盘式气液分布器具有如下良的综合性能:低占位、多功能、抗堵塞、带液停、升液位、高弹性、宜采处、适闪蒸、利传热、抗变形、盛漏液、耐摆动、混合良、水平恒、气液匀、液均衡、压降低、通量增、用途广、投资省。其中突出的性能是抗堵塞、低占位和利传热

3.2进气初始分布器的化设计

20世纪90年代至今,双切向环流式进气初始分布器在国内减压塔中得到了较广泛地应用。经清华大学和天津大学化学工程研究所测试表明,其气体分布的不均匀度小于0.40,液沫挟带率小于0.6%,压力降小于150 Pa,具有良的综合性能。

常规的双切向环流式进气初始分布器美中不足之处有三占.

o)上部塔截面中心区气流偏多,环塔壁区气流偏少;

(2) 轴向高速返转气流易将其下部液层冲击卷起,产生严重的二次带液现象;

(3) 转油线与塔体相贯线处压力降较大。

为此,许多公司研发出多种新型双切向环流式进气初始分布器,带棱锥台形导流器和捕液吸能器的双切向环流式进气初始分布器是其中之一。元宝形接管大大降低了该分布器的压降;环形气道中改进型导流板使轴向气流更加均匀;多层棱锥台形导流器进一步提高气体分布的均匀度;由格栅zu d x 所组成的捕液吸能器,捕集了油气混合物中大量的油滴,使其充分闪蒸,并部分吸收气体的动能;Zugrid64X格栅的结构使液滴不容易溅起形成挟带,保护了其下部的液层不再受高

3 • 3其它内件的化设计

3.3• 1高效防壁流圈

规整填料塔现有的防壁流圈有三种基本形式:

(1) 防壁流箍圈,箍在填料盘的外缘,适于小塔;

(2) 包头箍圈,适用于大中型塔的规整填料块中靠近塔壁的填料块的弧形端;

(3) 防壁流带,适用于大中型规整填料塔,塞放于填料外缘与内壁之间。

该减压塔除捕液吸能器段填料外,其它各段填料都设置高效防壁流圈。现有的防壁流圈(或带)都存在着贴不紧、导不净的共性问题。我们新研制的高效防壁流圈则从根本上解决了贴不紧、导不净的问题[ 2〕。它适用于规整填料、格栅填料和散装填料,是规整填料防壁流技术进步之一

3• 3.2穿流式栅梁

大型塔的传统钢梁有工字钢梁和桁架梁两种。工字钢梁刚度好,型钢易得,但上下横翅的存在容易形成涡流,加大了填料层下段气体分布的端效应。桁架梁一般占位高度较高,杆件间焊缝较多,一旦个别焊缝出现问题将危及整个梁的刚度,且焊后易变形,、更换困难,不宜用于高温状太该减压塔各段填料层的支承梁均采用穿流式栅梁;所有槽盘式气液分布器的支承梁和槽式液体分布器的吊梁则都采用工字钢梁。

穿流式栅梁是桁架梁的变形,是由2、3块平行立板与若干块筋板焊制而成的云梯形钢梁。半埋藏式栅梁则由3块平行立板与筋板焊制而成,中间的立板较高,两侧的立板较低,填料支承栅板架在两侧立板上,中间主板半埋于填料层中,故称之为半埋藏式栅梁。半埋藏式栅梁刚度大,占位高度低,不产生气体涡流,一“牢"永宜。

3,3• 3刚性限位器

众所周知,大型规整填料塔大多采用轴向压紧螺柱来固定填料压圈,但对于该减压塔进料下端,其整体压紧强度却远远不够。为高气相负荷使填料凸起变形而影响传热(质)效果,采用了刚性限位器

刚性限位器是两端带连接板的钢管,均布于填料压圈的中心区内,其上接钢梁下接填料压圈,投资省、限位效果好

4标定数据与设计值的比较

4• 1操作条件

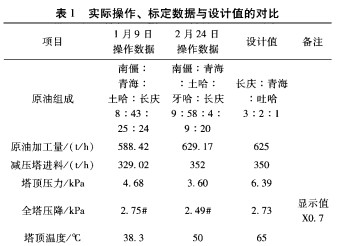

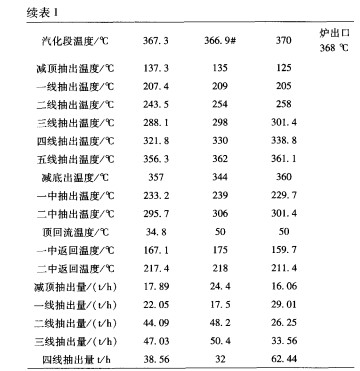

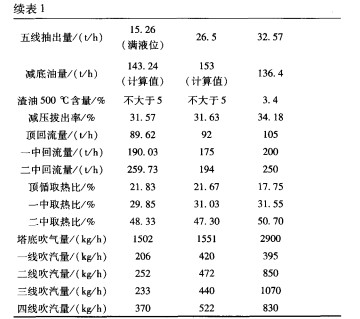

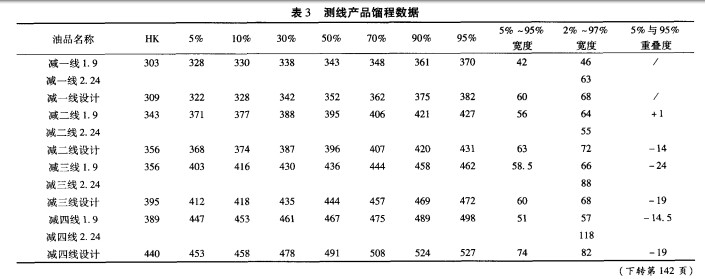

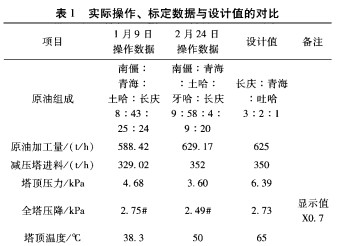

表1实际操作、标定数据与设计值的对比

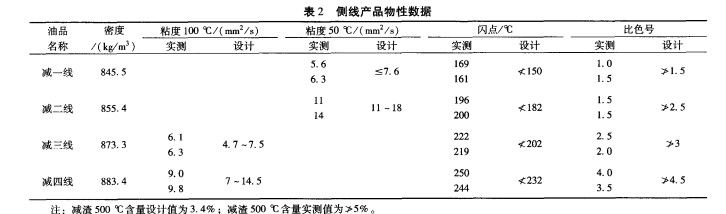

4 • 2产量

下面将1月9日、2月24日各侧线产量实测数据与设计指标进行比较。

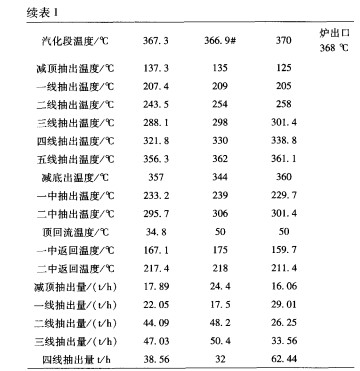

5分析及结论

2月24日标定数据显示减三、减四线馏程宽度超出设计值,分析原因如下:考虑重催装置对原料的要求(减渣中℃ 含量小于5%时操作难度较大),操作上大幅度降低了减压炉出口温度(368 ℃,低于设计值10 ℃以上),使减三、四线分馏段相对内回流大幅下降(耗能不足),影响了该填料床层的分离效果。将2月24日与1月9压塔进料、全塔压降、 二中取量进行对比,可以发现2月24日在减压塔进料量增加7%的条件下,全塔压降却同比减少了9• 5%,减 二中的相对取热量分别同比减少了10• 8%和16• 1%。而减 、减二线产品馏程宽度仍能合格,原因是顶循取热比例一直远大于设计值,填料床层实际内回流量可以满足分离要求。

由以上对比可以清楚地看出,在没有按原油组成详细化操作的前提下,减压塔四个侧线产品及塔底渣油,无论是物性数据还是馏程宽度,已全部达到或超过了设计指标要求,而且还有很大潜力。如操作上进一步化,则会达到同类润滑油减压塔的国内水平。