资讯

联系我们

公司名称:化工填料厂家

公司QQ:27749890

联系人:龙经理

业务电话:18779917026

联系地址:江西萍乡湘东陶瓷工业园

江西蜂窝陶瓷蓄热体传热和阻力特性实验研究

2019-07-06 阅读:次

蜂窝陶瓷蓄热体具有耐高温耐腐蚀传力高和气流阻力小等点在余热回收利用方面有着广阔的应用前景根据蓄热体的特点对两种不同规格的蜂窝陶瓷蓄热体进行实验研究其传热与阻力特性通过对实验结果的分析得出了蓄热体结构和操作参数对蓄热体传热系数摩擦因数阻力损失以及蓄热室温度效率和热效率的影响规律.

蜂窝陶瓷蓄热体特点及热力学分析

蓄热技术作为一种高效的余热回收技术广泛应用于石油化工热力发电等工业中蓄热体是蓄热设备的关键部件之一工作过程如下蓄热体在蓄热室内直接与预热空气或高温烟气接触进行周期性的吸热与放热从而达到提高能源利用率的作用其换热过程包含对流辐射和热传导多种方式属于非稳态过程影响因素多传热过程复杂,近年来的研究表明蓄热体的传热和阻力特性对蓄热室的结构设计和换热效率的提高起到至关重要的作用不少学者在这两方面做了大量研究.通过对蜂窝型陶瓷蓄热体进行实验研究得出该蓄热体热交换器的压力损失随着空气流速以及蓄热体长度的不同而变化,从蓄热室的热回收率和温度效率考虑通过研究表明不同格孔结构与尺寸的蜂窝蓄热体具有不同的佳换向时间和在大量实验研究的基础上拟合出蓄热体传热计算的准则关联式,但是其适用范围较为严格.

虽然很多学者对蓄热体性能做了大量研究但在操作和结构参数的选取和化方面的研究相对较少。

文中采用两种不同规格的蜂窝陶瓷蓄热体,对蓄热室内的温度分布、蓄热体传热系数、阻力损失、温度效率及热效率等重要参数进行研究,为工业生产设计提供直接依据。

文中采用两种不同规格的蜂窝陶瓷蓄热体,对蓄热室内的温度分布、蓄热体传热系数、阻力损失、温度效率及热效率等重要参数进行研究,为工业生产设计提供直接依据。

蜂窝陶瓷蓄热体特点及热力学分析

蜂窝陶瓷蓄热体对蓄热室性能的影响主要表现在两个方面,一是对蓄热室传热性能的影响,二是对蓄热室阻力特性的影响。文中对蜂窝陶瓷蓄热体的阻力和传热特性进行实验研究,分析不同蓄热室高度、蓄热体形式以及蓄热室操作参数对蓄热体性能的影响。

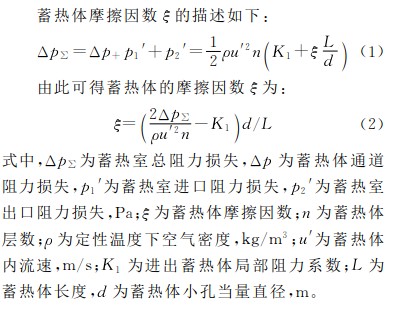

1.1 阻力特性分析

蓄热体传热系数

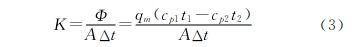

蓄热体传热系数公式如下:

式中, 为传热系数,/( 2• ); 为蓄热体热流K W m K Φ 量, ; 为蓄热体的换热面积,

2; 为流过蓄热WA m qm 体气体的质量流量,/;、 分别为进、出蓄热体kgst1 t2 的气体温度, 为对数平均温度, ; 、 分别为t cp1 cp2 进、出蓄热体气体的比定压热容,/( • )。kJ kg

2; 为流过蓄热WA m qm 体气体的质量流量,/;、 分别为进、出蓄热体kgst1 t2 的气体温度, 为对数平均温度, ; 、 分别为t cp1 cp2 进、出蓄热体气体的比定压热容,/( • )。kJ kg

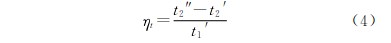

1.3 温度效率和热效率

温度效率ηt 是指被预热气体的出口温度与入口温度的差值和烟气入口温度的比值:

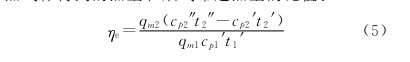

式中,t1′为烟气的进口温度,t2′、t2″分别为空气的进口和出口温度, 。热效率ηe 又称为热回收率,是指蓄热室中被预热气体得到的热量和烟气带进热量的比值:

式中, 、 分别为烟气、空气的质量流量,k/h;qm1 qm2 gcp1′为烟气进口比定压热容,cp2′、cp2″分别为空气的进、出口比定压热容,kJ/(kg• )。

2 实验简介

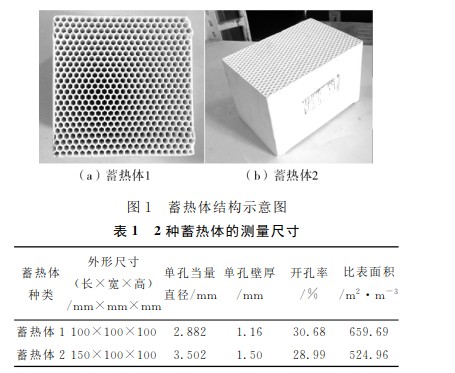

2.1 实验对象2种不同规格的陶瓷蓄热体作为实验对象,外

形示意图见图1,主要尺寸见表1。

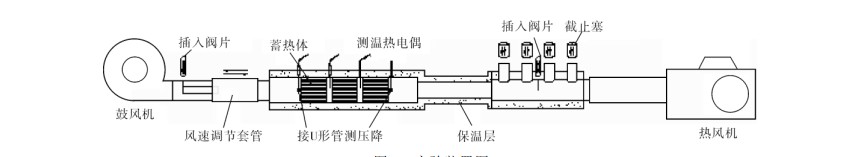

2.2 实验装置实验装置由供风系统、流量调节系统、蓄热回收系统、测量系统及保温层等几部分构成,装置示意图见图2。

供风系统包括冷风系统与热风系统两部分,鼓风机提供冷风,热风机提供高温气体,两侧插入阀片的作用是改变流向。体积流量通过调节套管的开口来控制,蓄热体前端的长流道有稳定流动形态的作用。蓄热体布置在蓄热室内,连续排列3块,蓄热室上盖可以拆卸,利于蓄热体的更换。保温层作用是系统散热过快。

供风系统包括冷风系统与热风系统两部分,鼓风机提供冷风,热风机提供高温气体,两侧插入阀片的作用是改变流向。体积流量通过调节套管的开口来控制,蓄热体前端的长流道有稳定流动形态的作用。蓄热体布置在蓄热室内,连续排列3块,蓄热室上盖可以拆卸,利于蓄热体的更换。保温层作用是系统散热过快。

2.3 实验内容从阻力特性和传热特性两方面分析蓄热体性能,分别进行了冷态和热态实验,内容如下。

(1)体积流量。采用毕托管测流速间接测量流量,并为了使测量更准确,将 U 形管倾斜30°,测量位置在图2右侧流道的末端。

(2)压降。采用 U 形管测量在不同的风速下不同长度蓄热体间的压差,测量位置在图2中测温热电偶的位置。

热态实验时,利用高温空气替代炉膛烟气进行试验,空气入口温度分别取150 、175 、200 、225 、250 ,每个入口温度重复操作5次。所有实验均在蓄热室稳定工作情况下进行,当完成一个工况后,再调节相关参数,改变工况进行实验。

(3)温度。采用4支 K 型热电偶,通过温度变送仪显示,以录像的形式记录下来,之后再进行不同时间间隔的记录,以监控各点处的温度变化。测量位置即为图2测温热电偶的位置,由热风机侧到鼓风机侧依次为1、2、3、4号测试点。

冷态实验在常温下进行,测量压降的位置即为图2中测温热电偶的位置。

热态实验时,利用高温空气替代炉膛烟气进行试验,空气入口温度分别取150 、175 、200 、225 、250 ,每个入口温度重复操作5次。所有实验均在蓄热室稳定工作情况下进行,当完成一个工况后,再调节相关参数,改变工况进行实验。

3 结果分析

3.1 阻力特性

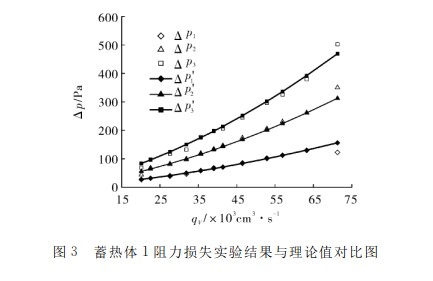

3.1.1 蓄热体不同长度间阻力值随体积流量的变化规律为了研究蓄热体的阻力特性,实验测量不同蓄热体长度间的阻力值,同时按照式(1)计算阻力的理论值,将实验值和理论值进行对比,验证实验测量数据的准确性。

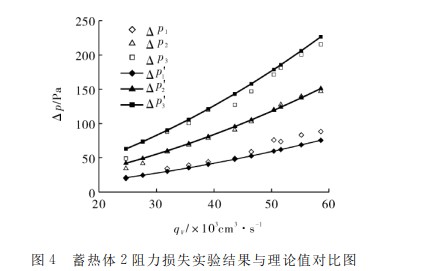

2种蓄热体的压力损失随空气总体积流量的变化趋势和理论值与实测值的对比结果见图3和图4。图中,p1、p2、p3 分别表示实际测量长度为0.1m、0.2m、0.3m 蓄热体间的压降,p1′、p2′、p3′分别表示理论计算长度为0.1m、0.2m、0.3m蓄热体间的压降。理论计算时,蓄热体的进出局部阻力系数K1=1.2(在经验范围内取值)。

从图中可知,2种蓄热体的性能曲线呈相似的规律,蓄热体的压力损失随着体积流量的增加而。对于同一个蓄热体,相同体积流量下压力损失与蓄热体长度基本呈线性关系。

从图中可知,2种蓄热体的性能曲线呈相似的规律,蓄热体的压力损失随着体积流量的增加而。对于同一个蓄热体,相同体积流量下压力损失与蓄热体长度基本呈线性关系。

图4 蓄热体2阻力损失实验结果与理论值对比图

3.1.2 蓄热体摩擦因数以及阻力损失随流量的变化规律

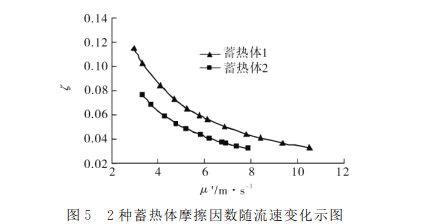

2种蓄热体在不同流速下摩擦因数的变化曲线见图5。

从图5中可以看出,蓄热体的摩擦因数随着流速的增加而减小,但减小的趋势有所降低。在相同的流速下,蓄热体1的摩擦因数大于蓄热体2的摩擦因数。这主要是由于蓄热体孔内气流为层流流动,蓄热体摩擦因数与蓄热体孔内气流雷诺数成反比,即与蓄热体当量直径成反比。蓄热体1的当量直径较小,故其摩擦因数较大。

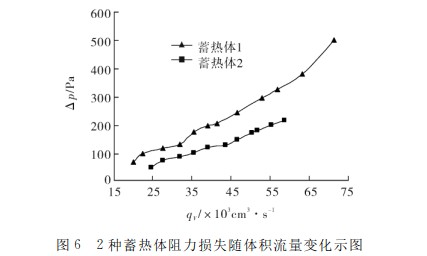

2种蓄热体阻力损失随体积流量的变化规律见图6。

从图6中可以看出,蓄热体的阻力损失随着体积流量的增加而,而且在相同的体积流量下,比表面积大的蓄热体阻力损失大于比表面积小的蓄热体阻力损失。

3.2 传热特性图

气体温度为165度时,测试点1、2、3、4在整个实验中的温度间变化结果见图.实验中蓄热体进行了5个周期的吸热和放热过程,每个周期的时间约为250s。

从图7中可以看出,每个周期各测点的温度变化基本一致,说明蓄热体换热呈周期性变化。蓄热体2的换热过程也呈同样的周期性规律。

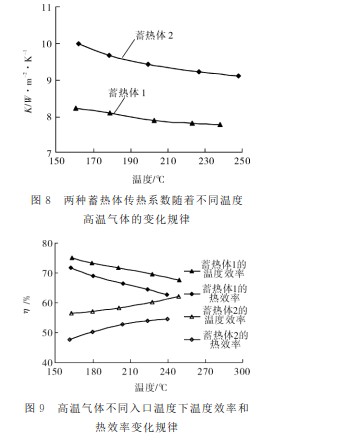

2种蓄热体在气体不同入口温度下综合传热系数的变化规律见图8。

由图8可知, 随着气体入口温度的升高,蓄热体的综合传热系数呈下降的趋势。 在相同入口温度下,蓄热体1的传热系数小于蓄热体2的传热系数,原因是综合传热系数与蓄热体的结构参数有关,开孔率越大,截面流通面积越大,孔内流速越小,综合传热系数也减小。 比表面积增加,传热系数也会减小。

2种蓄热体在不同入口温度下温度效率和热效率的变化规律见图9。

从图9中可以看出,在相同入口温度下,比表面积大的蓄热体的温度效率和热效率均大于比表面积小的蓄热体的温度效率和热效率。其主要原因是对于一定结构的蓄热体,在满足蓄热体热容量的前提下,提高蓄热体比表面积,即增加换热面积,蓄热体的效率会随之提高。

结论

(1)蓄热体的阻力损失随着体积流量的增加而。在相同体积流量下,蓄热体的阻力损失随着比表面积的增加而。当孔内流速相同时,摩擦阻力损失系数与当量直径成反比。

(2)在高温气体相同入口温度下,蓄热体的温度效率和热效率随着比表面积增加而提高。综合传热系数随着开孔率和比表面积的增加会减小。

(3)通过应用蓄热式燃烧技术,工业炉窑中燃烧用空气可达到1000 甚至更高。同时,排烟温度可降至接近烟气的露点,从而使余热回收利用达到限,整个系统效率较之传统工业炉系统有显著的提高,达到了工业节能的要求。