资讯

联系我们

公司名称:化工填料厂家

公司QQ:27749890

联系人:龙经理

业务电话:18779917026

联系地址:江西萍乡湘东陶瓷工业园

金属波纹填料在废油处理中应用的研究

2019-07-05 阅读:次

摘要:文章主要对其结构特征进行剖析,并对波纹板在油液处理过程中的作用原理进行分析。通过两种油水分离材料进行真空脱水试验,真空脱水一次中,金属波纹板的脱水率为79.12‰较传统折叠丝网脱水率高21%,证明金属波纹填料对废油真空脱水有良好的效果。后通过两种不同规格的金属波纹板填料进行真空脱水试验,证明比表面积较大的350Y波纹板填料在废油脱水中并不于比表面积较小的250Y金属波纹板填料。

\

\

近年来,规整填料特别是金属波纹填料的应用范围不断扩大,其主要原因为化工、精细化工及石油化工的蓬勃发展,要求提供高效率、低阻力、低持液量和大通量的塔器及设备,节能和均需要低阻力、高效率的塔器及设备。大型塔器的技术改造尤其是真空和中压蒸馏更需要金属波纹板填料。由此提出在真空条件下,应用金属波纹填料来提高油液处理效果。

本文主要讨论了金属波纹填料的结构特征与其在油液中的应用,分析了金属波纹板作为一种填料在真空环境下对油液净化的机理j验证了金属波纹填料在废油的真空脱水过程中具有良好的作用。后通过两种不同金属波纹板填料在真空滤油中的应用得知,比表面积较大的350Y波纹板填料在废油脱水中并不于比表面积较小的250Y金属波纹板填料。

1金属波纹填料的结构特征与液流特性

1.1几何结构特征

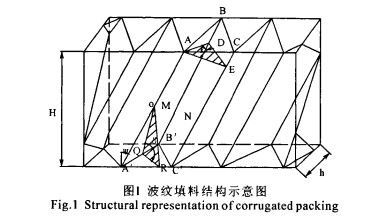

波纹填料一般由厚约0.2mm金属板片制成。板片上冲有小孑L,开孔率约10%。小孔的作用一方面增加气体的横向混合,另一方面可使液体在小孑L处分流,促使液体分布更均匀。其中小孔开孔孔径对不同倾角的波纹材料,其流体性能有不同的变化。板片上还有碾压的,可使液体对填料表面的润湿性能好,可使液体在板片上形成许多薄的液膜,从而有利于传质。板片上还具有一定倾角的波纹片,波纹与塔轴线的倾角一般有45。和30。两种。这些波纹板片组装成圆柱形的填料盘,相邻波纹片的波纹方向相反,这样在填料内部形成许多相互交叉对称的倾斜通道。相邻的填料盘相互紧密贴合,并互成900交错安装在塔内。金属波纹填料是由波纹片组装而成,在每个波纹片面中都有一定的倾角都是一个局部斜面。如图l中的M、N等。相邻波纹斜面的交线,如AA 7、BB 7、CC’等为纹棱。屯为波纹倾角,£为相邻波纹斜面间的顶角,一般在750-90。之间。自纹棱上任意一点0沿波纹斜面作A 7B’的垂线并交于Q点,OQ线在水平面上的投影为RQ线。OQ线与RQ线的夹角为8,此角即为波纹斜面与水平面的二面角。

1.2液滴在波纹面上的流动轨迹

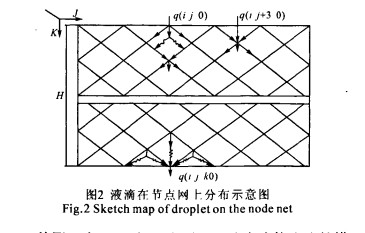

填料塔液体分布性能直接影响塔的传质效果I捌,长期以来一直受到重视。波纹板规整填料是由一些垂直排列的波纹板片组装而成,波纹板片的波纹棱与塔轴线成一斜角。填料中两相邻板片波纹棱倾斜方向相反,形成一系列相互交错的倾斜通道。这些倾斜通道在波纹棱上接触,产生一个个通道接触点。把两相邻板片间的通道和通道接触点抽象成一个由网线和网线交叉点(称为节点)构成的平面节点网,一盘填料(又称填料单元)被简化成一个由这些相互平行的平面节点网构成的立体节点网。由此可以画出液滴在立体节点网中的分布轨迹。见图2。

从图2中可以看出,在同一板片由液体流速的横向梯度引起的横向质量传递以及相邻两板片在波纹交叉接触点处产生混合。从而使液体的流率与浓度均匀分度,从而能提高填料的分离效率。

2金属波纹填料对油液处理的作用分析真空滤油机是废油处理得一种常用的设备。因此本文以真空滤油机为例对金属波纹填料的应用进行分析。真空滤油机在工作时,影响废油脱水的两个主要因素是真空度和油水分离材料。但分离室中真空值越低,真空泵的数量或功率要有所增加,这在实际生产中是不可取的。因此选择合适的油水分离材料来提高真空脱水效率尤为重要。

2.1从真空分离角度上分析填料的选择规整填料是继散堆填料之后在近20余年来发展的高效新型填料,国外有许多品种。对规整填料,散堆填料的生产能力与分离效率的比较是比较困难的,这

必须在佳填料塔设计的生产能力和效率之间比较其差异。流动参数即关联液体流量的压力的影响。

它的物理意义是液体动能与气体动能之比的平方根。流动参数FP用式(1)表示:

即=L/y(p。,pz)1 72 (1)

式中:FP动参数;L、弘液、气相质量通量,kg/(m2•S);p。、P 2-液、气相密度,kg/m3。流动参数低(<0.03)是典型的真空或低液流鼍操作;流动参数高(>0.3)是典型的高压或高液流量操作。可用流动参数肼,比较填料塔中不同填料的生产能力和效率。试验所用散堆填料为50及63mmNutter环,规整填料为Intalox ZT,均为佳设计,试验数据表明f4】:

(1)FP为0.02—0.1。规整填料比散堆填料的效率约高50%;当FP从0.02增至0.1,规整填料比散堆填料的生产能力高的点。从高30%~40%下降为零。

(2)FP为0.1~0.3。规整填料与散堆填料有十分相似的生产能力;当FP从o.1增加为o.3,规整填料比散堆填料的效率,从高50%降为20%。

(3)即为0.3—0.5。散堆填料和规整填料的效率和生产能力随流动参数的上升而下降;规整填料的生产能力和效率下降较快,散堆填料的生产能力和效率下降较慢;在FP为0.5,压力2758kPa,散堆填料的效率和生产能力高,规整填料差。

一般油液处理要经过除水、脱气、除杂质等程序。杂质的一般通过多级机械过滤即可达到要求。而油液中的水分和气体分离多次也较难达到理想程度。高效真空滤油机的基本原理是:将分离塔内抽真空从而降低油中水分的沸点,能够在较低温度下达到油水分离的目的。一般在真空环境下,其流动参数较低(<0.03),规整填料比散堆填料的效率约高50%,因此在真空滤油机分离塔中采用规整填料要于散堆填料。

2.2从分离能力及经济角度上分析填料的选择

填料的分离能力并不代表其经济性。为此,Billet教授引入了单位分离能力的填料重量(w7)和单位分离能力的填料表面积07)的概念。几种填料的分离能 力的比较列于表l。

由表1可见,规整填料比散堆填料分离能力大,而单位分离能力的填料重量较低,这说明规整填料比散堆填料经济。但体现规整填料分离能力的比表面积并不比散堆填料小,这就说明规整的几何形状及薄板材料使其比表面积大。同一种类型的填料,比表面积大者相应的分离能力也大,而费用也高。同时比表面积大的填料要求液体分布点多,分布器性能好,这也增加了造价。一般推荐使用中等比表面积的填料,如250Y型金属孔板波纹填料使用较广。

2.3从压降角度分析填料的选择

真空精馏,尤其是高真空精馏,塔顶压力不能降低到压力为零的界限。另外,还要受到冷凝器中冷却介质、真空泵、经济塔径和塔底允许温度等限制,所以选用每块理论板的压力降尽可能低的高效填料比较理想。适用于真空精馏要求的塔器中不但要求分离效率高,而且需要每块理论板压降/JxlS]。

真空滤油机对废油进行油水分离的过程属降膜蒸发,在油中水分蒸发过程中会产生大量的水蒸

汽,对于真空滤油机尤其是双级真空滤油机而言,通人油液后其分离塔塔顶的真空值一般在1800~2100Pa之间,如果填料通气量差的话,大量的水蒸汽势必会影响塔底的真空值,从而影响到废油的处理效果。

若要使理论板压降值减小,应尽量做到:塔轴方向的空隙率大;用能使液体往塔径方向迅速扩散的填料;蒸汽通路接近塔轴方向;制成比表面积大的结构形式。而规整波纹填料由于板片上还有碾压的,可使液体对填料表面的润湿性能好,可是液体在板片上形成许多薄的液膜。此外,填料规整装填,使蒸汽通道保持一定形状,以便蒸汽扩、缩产生的“形状”阻力小。从表2中主要列出填料的规格与性能作为对比从图中看出规整波纹填料的理论板压降较散装填料的压降要低很多,显然,波纹填料是当前适用于真空条件下应用的塔填料[6-81。

3金属波纹填料在含水废油处理中的试验分析

3.1试验设备及装置

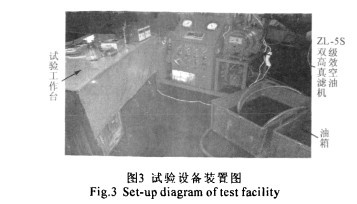

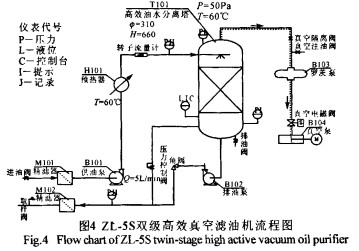

试验设备与装置如图3,主要有三个部分组成:ZL一5S双级高效真空滤油机;试验工作台(包括MMT一330微水仪、真空计、秒表等);油箱。

其中ZL一5S双级高效真空滤油机工艺流程如图4所示。该系统主要由颗粒过滤装置(粗滤芯与精滤芯)、加热装置(加热器)、油液输送装置(进油泵与出油泵)、油水分离装置(高效真空分离塔)、真空装置(泵、罗茨泵)和相关测量装置(流量计、真空计、压力表、温度表)等组成。先开启真空泵后待分离室中的真空度到达-0.08MPa时,再开启罗茨泵继续抽真空至-0.096MPa左右,开启进油阀同时开启加热器,一般加热器温度控制在60℃左右。油液经过进油阀一粗滤器—进油泵一多级红外加热器一真空室一粒式分离器一高效膜式分离一出油泵一精滤器终排出,而水分则通过真空泵从抽出。

3.2试验设计

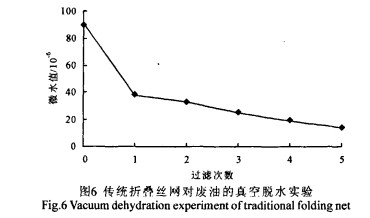

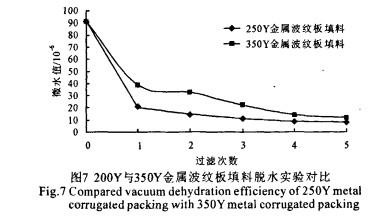

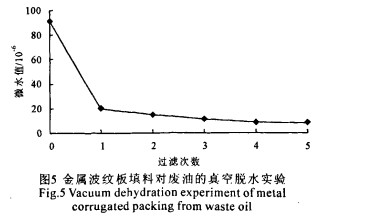

试验的基本步骤为:(1)填料装塔:取两种不同的油水分离材料。取2层高度为均为lOOmm的250Y金属波纹填料填入真空分离室中;某公司在滤油机中所用的传统折叠丝网材料制成的塔板总高度为340mm。(2)初始油样的测定:取含水变压器油至一长为60cm,宽46cm的于燥塑料油箱中,利用MMT一330微水仪测定其中含水量为91mg/L。(3)油样真空过滤:先抽真空至真空度为-0.096MPa时,再开启进油泵与出油泵并在两个事先准备好的干燥油箱中5次。其中每一次后,在取样口取适量的油样,用MMT-330微水仪测定其中的含水量。取两种不同规格的金属波纹板填料,2层高度为均为100ram的250Y,350Y填料,填入真空滤油机中进行油微水测定。

3.3试验结果与分析

3.3.1折叠丝网与250Y波纹板填料真空脱水试验对比对于真空滤油机,要分离效率高,一是要在有限的真空罐内形成的油膜总面积越大越好,其次是油膜表面要不断更新,再就是油液的薄膜状态在真空中流动时间越长越好,以及分离塔板的气通性要好,易于脱除水蒸汽。先,受热的油液经过真空分离罐上方的喷雾式分配器将热油均匀的喷射到上层分离塔板,当刚经加热而沸腾待净化的压力油液经雾化分配器喷人汽一液分离上方时,先在金属波纹填料上方空间得到雾状分离。由于进油端雾化分配器的作用。很易形成比常规颗粒更细的均匀雾状,紧接着油液被均匀地分配到上层金属板片上,板片上有碾压的,可使液体对填料表面的润湿性能好,使液体在板片上形成许多薄的液膜。在保持高真空度的罐内,油中水分和气泡易得到挥发,再因表面是倾斜的,使油液在不断向下流动的同时,有可能伴有翻滚搅拌作用。使油液表面不断得到更新。分离效果在同一斜面上就处于佳状态,又由于板片上冲有小孑L的从而增加了气体的横向混合,也可使液体在小孔处分流,促使液体分布更均匀。因而在不整机体积情况下,其总面积可到常规结构的250%以上。曲折的金属波纹板结构,使油流路径复杂且延长,从而使油膜在真空中保持时间大为增加,使油中水分与气体的分离效果大大提高。

从图5中可以看出,含水变压器油经过一次后,油中的水分大大减少,先是因为当油温被加热到60℃左右,此时真空室中的真空值在1000Pa左右,而此温度下的水的饱和蒸汽压为20000Pa,从而使得水分暴沸。其次是油在大比表面积的金属波纹板上,大大增加了油中水的传质传热,这样更有益水分的蒸发。同时金属波纹填料的气通性较好,使得水蒸汽易被真空泵抽出,在水蒸汽上升的同时,也增加了气液问的传质传热。在接下来的几次处理中水分含量变化平缓,主要是此时水分子与油分子结合较紧密,但在曲折的波纹板面上,油中的水分还是有一定的下降。

图5与图6对比可以看出:金属波纹填料的真空脱水效果要于传统折叠丝网。尤其是在一次中金属波纹板的脱水率为79.12%,传统的折叠丝网的脱水为58.29%。两层波纹填料的高度为200mm,而传统折叠丝网材料制成的塔板总高度为340ram。所以波纹填料要比传统的折叠丝网要节约材料,并且利用金属波纹填料也可缩减分离室的空间。

3.3.2 250Y与350Y波纹板填料真空脱水试验对比

通过图7可知:两种波纹板填料对含水废油进行脱水试验对比发现,比表面积较大的350Y波纹板填料在废油脱水中并不于比表面积较小的250Y金属波纹板填料。应用250Y金属波纹板填料在一次脱水中,废油中含水量还有20mg/L,应用350Y金属波纹板填料后,油中的含水量为39meCL。主要原因是350Y金属波纹板填料虽然比表面大一些,但通气量较250Y填料要差很多,使得水蒸汽不易被真空泵抽出,并且在塔内也出现大量的气泡。

4小结

(1)金属波纹填料结构的特殊设计,使得废油在真空条件下得到高效的处理。

(2)金属波纹板片上的小孔增加了气体的横向混合,也可使液体在小孑L处分流,促使液体分布更均匀。金属板片上碾压的,可使液体对填料表面的润湿性能好,使液体在板片上形成许多薄的液膜。

(3)金属波纹填料具有压降低,效率高、重量轻、省材料等点,是一种性能良的填料。

(4)金属波纹填料与传统折叠丝网制成的塔板相比,其真空脱水效果要于传统折叠丝网。

(5)250Y与350Y金属波纹板填料对含水废油进行脱水试验对比发现,比表面积较大的350Y波纹板填料在废油脱水中并不于比表面积较小的250Y金属波纹板填料。