资讯

联系我们

公司名称:化工填料厂家

公司QQ:27749890

联系人:龙经理

业务电话:18779917026

联系地址:江西萍乡湘东陶瓷工业园

规整填料在多相催化反应器中的应用

2019-10-12 阅读:次

引言

化学反应器是化工生产装置的核心,化工生产中涉及的大多数反应为多相催化反应,反应器类型因化工产品的多样化而具有多样性,其选择和设计主要基于以下原则:生产可操作性,选择性,高效率,性,方便性,可靠性,低成本以及设计的可行性[1]。而多相催化反应器的设计更是一个复杂的课题,催化剂的研发驱使我们选择一适当类型的反应器与其相适应,而这种形式将逐步被催化剂研发与反应器设计的同时进行的方法所取代。与此同时,各种研究表明,结构型反应器也将逐步取代催化剂散堆式的反应器。结构型多相催化反应器的内件设计将是我们的研究重点,而规整填料,因具有高空隙率、低压降、易于规模化以及可以准确地描述其流体力学的机理等势,可以潜在的应用于结构型反应器的设计。本篇论文主要介绍几种可以应用于多相催化反应器的内部构件(这些内件常被应用于固定床反应器以及精馏系统),主要规整填料的特性,及其可能在多相催化反应中的应用。

1多相催化反应

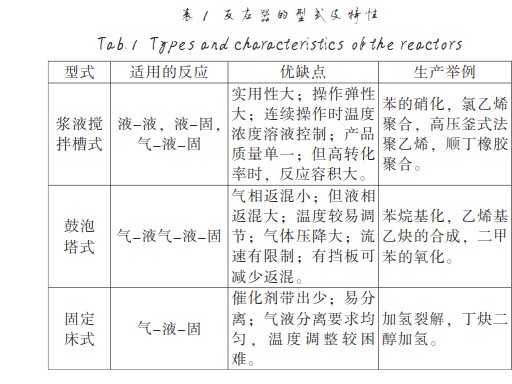

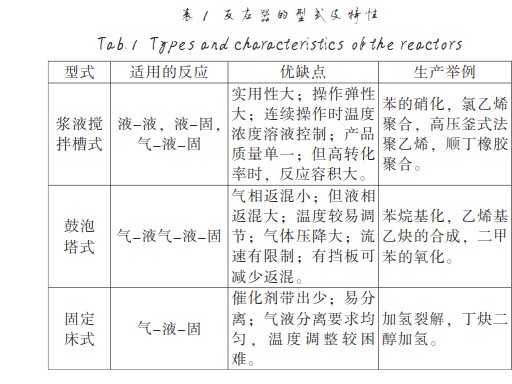

多相催化反应被广泛应用于石油化工染料、特殊化学品如药品[2]、化妆品、香料等的合成,以及污水处理[3]等方面。在现有流程以及新型装置中,采用多相催化的反应器类型很大程度取决于新催化剂的开发与改进[4]。Dudukovic等[5]对化工领域涉及到几种多相催化反应类型进行了总结与归纳,应用广泛的多相催化反应类型主要有三种:浆液搅拌槽式反应器、鼓泡塔式反应器以及固定床式反应器。其缺点及应用举例[6],总结见表1。浆液搅拌槽式,鼓泡塔式反应器具有催化剂颗粒小,反应接触面积大的势,但是需要对催化剂与产品进行分离,同时分离后的催化剂通过泵返回反应器又会造成转化率以及选择性地降低;固定床反应器则比较方便没有催化剂分离方面的,但是床式反应器催化剂流粒径较大,限制了压降,Al-Dahhan等[7]对固定床反应器进行了总结,以其高的催化剂负载量,较长的停留时间,以及分布窄的势其主要应用于物理、化学吸附等反应中。在逆流操作工况下,由于填充床低的孔隙率,以避免出口液体停滞,液体流率被限制在很低的程度内,这可能会导致的很大的压降。因此,由于强加于流速方面的限制,使得固定床反应器上的催化剂不完全湿润和低传质速率,其主要应用于顺流模式。随着催化剂领域的快速发展,对于高活性催化剂粒子来说,严重的粒子内扩散和热传递限制在这些反应器中越发明显,除热不及时可以导致催化剂的失活,这是反应过程低选择性的主要原因,从经济学角度来说也是不科学的,这就驱使我们系统研究各种反应器类型来克服这些问题。

2多相催化反应器的内件结构

随着化工技术的发展,多功能和结构化的反应器将是未来反应器的发展趋势。结构型反应器主要是由陶瓷、金属或者碳质等材料制成的规整内件定位于反应器内部所构成的,它是对散堆式反应器的有效补充,例如独塑性(整体)结构反应器[8],在此类型反应器中催化剂与反应器的界限已不存在。

结构型反应器可以很大程度设计并描述催化剂的定位环境,所有内件可以精确设计它的形状及尺寸,而且在距离尺寸(例如扩散距离,孔隙率)方面具有很大的灵活性。可以更清楚的了解反应速率,传递现象以及流体动力学,认识反应催化的机理行为,对反应器的可靠性以及性能进行化。例如流体动力学和反应速率的计算,反应速率要求粒子很小以达到催化剂表面高速反应,而流体动力学则需要较大粒子以达到低压降。在床式反应器中,这两个方面数据不可能同时达到。结构式反应器可以更加有效的控制反应,内件表面覆盖一层催化剂,催化剂,由于小的扩散距离,可以更加有效的利用催化剂的活性。但是,结构性内件也有其劣势,即低的催化剂负载量。增加催化剂的负载量,具有高的比表面积的内部构件是关键,同时负载在结构内件上的催化剂处于高温高压的环境,需要考虑其稳定性,具有充分的流体动力学以及传递作用是结构性催化反应器的关键所在[9]。

3规整填料的应用

早在1960年,规整填料就被成功应用于工业蒸馏以及回收塔中。据估计在世界上精馏塔中25%采用了规整填料[10]。近年来,有关规整填料性能、设计方法和应用方面的报道很多。规整填料塔(丝网、波纹填料、孔板波纹填料等)以其处理能力大、效率高、压降低、能耗小等特点,在填料塔及塔板改造中得到广泛的应用。规整填料主要提供了充分的气液接触面积,填料上的网孔或波纹便于液膜形成,其波纹的导向性有良好的再分布作用,且使液体的沟流大大减少,而这些正是成功分离的条件。如波纹丝网型填料成功应用于脂肪酸、脂肪醇、甘油等的真空蒸馏;金属丝网波纹填料以其低压降,填料内部的毛细管作用使得液相在填料内有充分的分散等势也得到很广泛的应用。

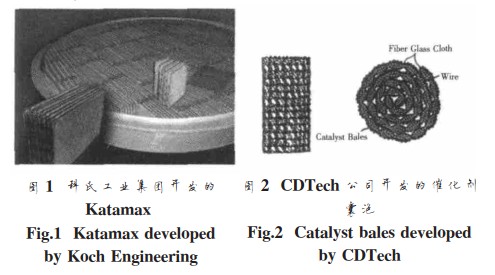

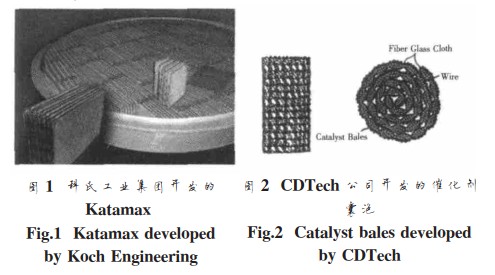

对于固定床反应器应用规整填料几乎没有商业化停留在实验室研究,但在反应精馏塔中规整填料正逐渐得到工业化应用,例如由Sulzer-ChemTech开发的Katapak-S和科氏工业集团开发的Katamax,如图1、图2所示,被成功应用于反应精馏技术中。

4几种潜在可以应用于反应器的规整填料

实验室研究中,大量的规整填料被证实在传质以及传热方面应用于反应器的可行性,但是实现真正的工业化应用任重而道远,Wen等人[11]对这些填料进行了详实的描述,本文主要介绍几种可以潜在应用于多相催化反应器的的规整填料,这些规整填料已经成功的实现工业化应用,可以分为四大类:

4.1整体型规整填料

它是由几个平行的直线通道构成的,主要特点:低压降,高孔隙率,大的几何面积等点,它的材料可以是金属或者陶瓷,由于陶瓷的热传导较弱,相对而言,金属制品应用比较广泛。

4.2波纹型板式或网状的分类

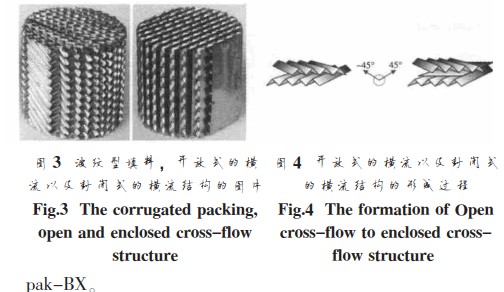

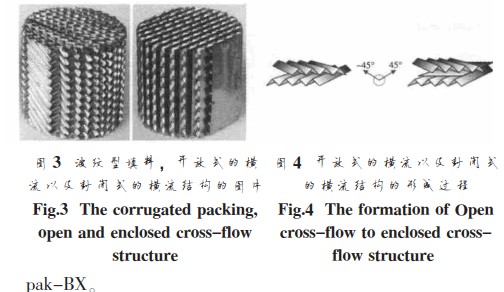

可以细分为两类,结构如图3、图4所示。

(1)开放式的横流结构(OCFS)。波纹片彼此平行堆叠,波纹的方向交替倾斜于同一轴线;特点:低压降,高孔隙率,大的几何面积,以及高效的径向混合,其已商业化,例如瑞士公司[12]生产的Katapak-MK或者Mella-pak-BX。

(2)封闭式的横流结构(CCFS)。其在波纹板之间添加了平板,形成向轴向倾斜的封闭通道。主要特征扩大了径向对流[13],了板上混和,因此其允许填料与反应器外部有有效的热量传递,但这种填料并未实现商业化应用。

4.3丝网编织填料

它是有很多细的金属或者非金属材料丝[14]编织在一起,然后压制成螺旋缠绕结构的填料,其结构如图5所示,主要特征:低压降,高孔隙率,大的几何面积,但是其径向混合以及热传递机理尚不明确[15]。

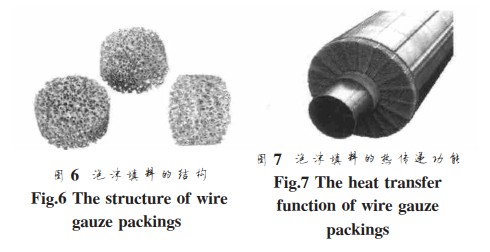

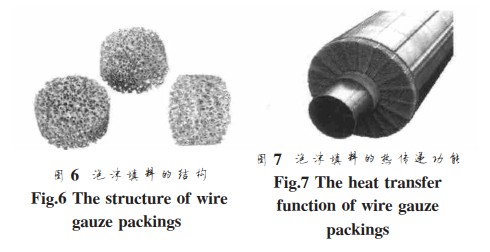

4.4开放式泡沫填料

它是由相互连接的坚实孔柱压制而成的3D蜂窝材料形成的海绵型通道网络填料,具有较强的热传递功能[16],主要生产厂家如Aerospace公司和Porvair公司,在泡沫型填料方面研究较为深入。如图6所示,图中为泡沫填料的结构,其使用材质可以是金属材质(铜、铝等热传导能力较强材料)或者非金属材料(碳质、工程塑料、碳化硅等);图7为泡沫填料在热传递方面的势,通过金属板,金属管道以及外部盘管将热量带入或者移出反应系统,在反应温度控制方面具有很大的势。因此开放式泡沫填料应用于多相催化反应器潜力很大。

及催化剂负载量,催化剂的负载量无需压降就可以达到同样的效果,在很大范围内,在规整填料上催化剂的负载量可以改变涂层的厚度来操控。因此,规整填料相比床式在催化剂负载方面具有很大的灵活性。

规整填料是一种很有前途的有望替代当前的填充式和浆液式反应器,它具有填充床式反应器所没有的高催化剂负载量;但其流体的动力学特征:压降,流速,以及热传递等功能远远强于填充式反应器,无论在层流还是湍流情况下,它都能强化了整个反应过程。相对浆液式反应器,规整填料显得更加方便和紧凑,无需催化剂的分离与再。随着催化剂领域的快速发展,规整填料将克服低催化剂负载量及高消耗等方面的缺点,其高反应速率,高选择性,低压降,较好的除热功能等方面的势必将在多相催化反应器中得到充分的发挥。