资讯

联系我们

公司名称:化工填料厂家

公司QQ:27749890

联系人:龙经理

业务电话:18779917026

联系地址:江西萍乡湘东陶瓷工业园

用流线型陶瓷规整波纹填料降低硫酸装置干吸塔压降的生产实践

2019-09-20 阅读:次

针对硫酸装置干吸塔使用散堆陶瓷填料运行过程中存在的问题,介绍了一种新型的流线型陶瓷规整波纹填料的技术性能和使用效果,与传统的散堆阶梯环填料相比,具高、压降低的特点,对老装置提能改造具有较好的应用效果。

1概述

硫酸装置中干燥塔和吸收塔大多采用耐酸碱性能良好的陶瓷填料。传统的干吸塔基本上都采用散堆的陶瓷填料,例如:拉西环、阶梯环、矩鞍环、异鞍环等。散堆填料在塔内呈无序堆积,在装填过程中容易破碎,碎片难以清除,残留在填料中使填料层的压降增加。并且在装置运行过程中随着介质的流动会相互撞击或摩擦,从而产生粉末逐渐堵塞填料空隙,运行一段时间后压降慢慢升高,影响装置的生产能力。

我公司共有5套硫磺制酸装置,生产能力为1850kt/a。5套装置均采用“3+1冶两转两吸工艺,干吸塔全部采用准76mm和准38mm的散堆阶梯环填料,装填高度为35~40m,填料层理论压降15~20kPa。但实际上各塔填料层的压降都高于2kPa,其中600kt/a硫磺制酸装置干吸塔较高:干燥塔47kPa、一吸塔36kPa、二吸塔22kPa。由于干吸塔压降高,装置生产能力受到很大影响。为解决压降问题,我公司对各种陶瓷填料进行了调研和技术论证,终选用S流线型陶瓷规整波纹填料替换原来的散堆阶梯环陶瓷填料。

2S流线型陶瓷规整波纹填料性能

流线型陶瓷规整波纹填料是一种新型填料,在精馏装置上被广泛应用。它具有以下特点:

1.填料上端和下端的通道垂直设置,并与凸条

之间所形成的倾斜状的通道圆滑过渡连接,当液体流经填料层本体时,液体能垂直地从上到下进行流动,流动方向不会发生变化,流动阻力大大减小,液体流动更畅通,且分散得更均匀。

2.由于在填料中倾斜的凸条之间的凹槽上设置有通孔,因而填料内部在各个方向上都能互通,其内部能形成峰窝网状孔洞结构,填料孔隙率,降低了液体流动阻力,流向分散呈紊流状态,提高了液体水点剖析的次数,提高了传质效果。

3.该填料在塔中呈有序堆积,填料之间不会相互撞击或摩擦,填料之间的空隙不容易被堵塞,大大降低了流动阻力。

该填料与普通陶瓷规整波纹填料相比,具有压降低、传质性能好的特点。下面是450YS流线型陶瓷规整波纹填料和普通陶瓷规整波纹填料在氧气与水的介质下的性能对比。

2.1流体力学性能

不同喷淋密度下(喷淋量分别为100L/h、200

L/h),随着气速变化上述两种陶瓷规整波纹填料层单位高度的压力降驻p变化如图1所示。从图1可以看出,流线形陶瓷规整波纹填料相对于普通陶瓷规整波纹填料具有较低的压力降,说明这种填料可以在较高的气液负荷下运行。当喷淋量200L/h[相当于喷淋密度2548m3/(m2/h)]、驻p抑05kPa/m时,普通陶瓷规整波纹填料的限动能FV为115~134,流线形陶瓷规整波纹填料的限动能FV为153~172。

2.2传质性能

不同喷淋密度下(喷淋量分别为100L/h、200L/h),随着气速变化,两种填料的体积传质系数变化如图2所示。

从图2可以看出,在较高的气液负荷下(FV>15),流线型陶瓷规整波纹填料因压力降比较小,可正常操作,并且表现出了较好的传质性能。与普通陶瓷规整波纹填料相比,流线型的具有较低的压力降;在低气液负荷下,流线型填料的传质性能与普通陶瓷规整波纹填料相差不大;在较高气液负荷下流线型陶瓷规整波纹填料还能表现出较好的传质性能。

3S流线型陶瓷规整波纹填料在600kt/a硫酸装置上的应用

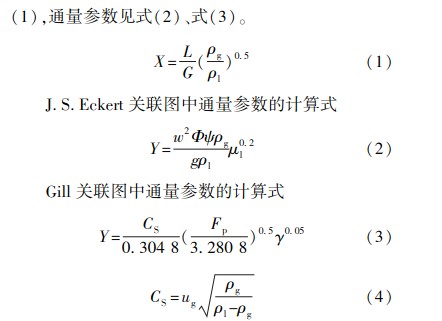

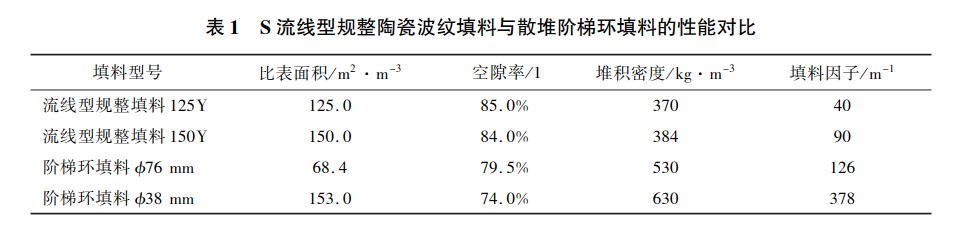

我公司600kt/a硫磺制酸装置干吸三塔中干燥塔填料层压降高,因此,选用干燥塔进行次应用实践。该干燥塔内径为6500mm、支撑形式为球拱,装填准76mm散堆阶梯环填料高度为3000mm、准38mm散堆阶梯环填料高度为1000mm,填料层压降(含球拱)为4300Pa。本次改造选用125Y流线型陶瓷规整波纹填料代替准76mm散堆阶梯环陶瓷填料、用150Y流线型填料代替准38mm阶梯环填料。下面就S流线型陶瓷规整波纹填料与散堆阶梯环填料的性能进行对比,如表1所示。

从表1数据可以看出,S流线型陶瓷规整波纹填料与散堆阶梯环填料相比具有比表面积大、空隙率高、堆积密度低的特点。

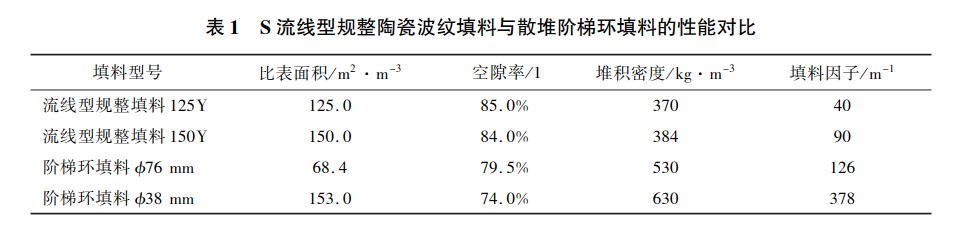

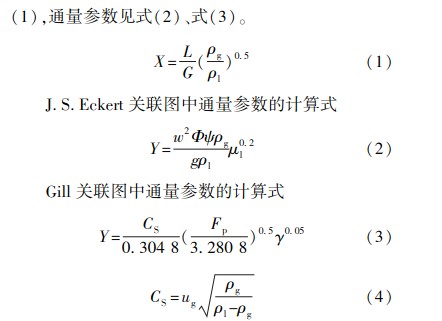

我公司的干燥塔技术参数为:空气流量153250m3/h(标准状况)、温度为70益;喷淋酸量为650m3/h、w(H2SO4)=98%、温度60益。J.S.Eckert散

堆填料层压降的通用关联图[1]和Kister与Gill提出的规整填料层压降通用关联图[2]的流动参数见式(1),通量参数见式(2)、式(3)。

式中,X———流动参数,1;

Y———通量参数,1;

L———液相流量,kg/h;

G———气相流量,kg/h;

籽g,籽l———气相及液相密度,kg/m3;

w———空塔气速,m/s;

g———重力加速度,9.81m/s2;

滋l———液相黏度,mPa·s;

椎———填料,m-1;

鬃———液相密度校正系数,即水的密度与液相

密度之比鬃=籽H2O/籽L,1;

ug———气体速度,m/s;

Fp———填料,m-1;

酌———液体运动黏度,mm2/s。

根据干燥塔技术参数,L=650m3/h=1168570kg/h,G标准=153250m3/h,G=1560594m3/h=1981523kg/h,籽g=1.2697kg/m3,籽l=17978kg/m3,w=1306m/s,准76mm阶梯环椎=126m-1,准38

从表2可以看出S流线型陶瓷规整波纹填料理论压降低于散堆阶梯环填料。

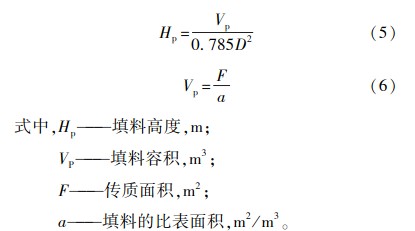

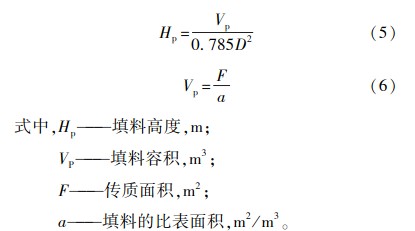

填料装填高度与塔径的关系式为

根据式(5)、式(6)计算,采用S流线型规整波纹填料由于其比表面积比散堆阶梯环填料大,装填高度只需28m即可满足生产需要。但填料高度降低后必须改变分酸器的安装位置,而600kt/a硫酸装置干燥塔壳体为钢衬耐酸瓷砖,改造难度较大,因此未对分酸器的安装位置做改动,而将流线型填料装填到原来的高度。装填后干燥塔填料层实际压降为800Pa(含球拱),比使用流线型填料前降低了3900Pa,装置产能有所提高。使用后干燥塔出口水分、酸雾含量与使用前基本一致,达到控制要求。

4结束语

根据式(5)、式(6)计算,采用S流线型规整波纹填料由于其比表面积比散堆阶梯环填料大,装填高度只需28m即可满足生产需要。但填料高度降低后必须改变分酸器的安装位置,而600kt/a硫酸装置干燥塔壳体为钢衬耐酸瓷砖,改造难度较大,因此未对分酸器的安装位置做改动,而将流线型填料装填到原来的高度。装填后干燥塔填料层实际压降为800Pa(含球拱),比使用流线型填料前降低了3900Pa,装置产能有所提高。使用后干燥塔出口水分、酸雾含量与使用前基本一致,达到控制要求。

4结束语

随着日趋严峻的环境保护压力,以前建设的老硫酸装置不断推进节能、减排技术的应用,这些技术大多是在老装置上新增设备,不同程度地增加了系统阻力,使装置产能下降。S流线型陶瓷规整波纹填料的应用可降低系统原有压降,有效克服新增设备带来的阻力,对保证装置生产能力有促进作用。从我公司600kt/a硫磺制酸装置干燥塔应用情况看,S流线型陶瓷规整波纹填料代替散堆阶梯环填料在使用性能方面完达到使用要求,并且能有效降低填料塔压降,对老装置提能改造效果明显,可推广应用。若在新建装置上采用,可以减小设备尺寸,降低建设投资。