资讯

联系我们

公司名称:化工填料厂家

公司QQ:27749890

联系人:龙经理

业务电话:18779917026

联系地址:江西萍乡湘东陶瓷工业园

大型合成氨厂汽提塔的技术改造案例

2019-08-25 阅读:次

摘要 提出了在大型合成氨厂生产中汽提塔的改进技术,即用大通量陶瓷规整波纹填料代替原有的散堆鲍尔环,井使用特殊的槽式液体丹审器段增设一套高教丝嘲除洙装置,解决了谆塔长期存在的由于汽提蒸汽增加导致出口馄合蒸温度过低的技术难题.片使残液中氢的质量讣散降 至 I×LI .COD(化学需 氧量 )降至 3×10 。具有重要 的工业价值。

在大型合成氨生产中,由工艺过程产生的工艺冷凝液含有一定量的氢、甲醇等物质,如直接排放,将污染环境 因此必须对其进行脱除,以达到规定的排放标准 常用的处理方法是用蒸汽直接汽提法对物质进行解吸 。8o年代末我国中南某厂从国外引进的一套 300 kt合成 氮装置即采用 述汽提法对工艺冷凝液进行处理。然而,装置建成投产后,如果将汽提蒸汽量增加至设计值,则出¨混合蒸汽的温度过低,不能满足工艺温度的要求。由于汽提蒸汽量未达设计值,物质解吸不充分,使残液不能达标排放 1999年我们通过对汽提塔系统的深入分析,以过程模拟技术为依据,提出用提高解吸效率,减少雾沫夹带的方法,成功地解决了该技术难题 生产实践表明,本文提出的技术措施十分有效

l 技术依据

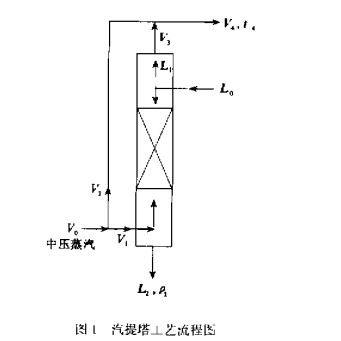

汽提工艺流程如图 1所示,工艺玲凝液 L 从汽提塔顶加入,塔底通人中压蒸汽 v ,与下降的液体在填料床层内逆流接触,进行解吸操作。根据生产 r艺要求 ,汽提塔必须满足下列两个条件:(1)根

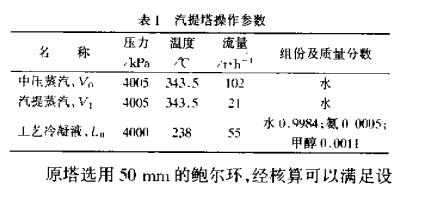

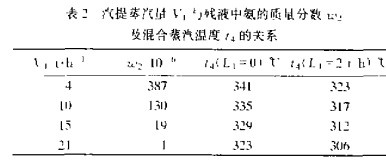

据下一道工序的要求,混合蒸汽 v。的温度 f 需达到 323℃;(2)残液 L2中氨的质量分数 "2≤l×10 ,化学需氧量 COD≤I×10 。为了达到上述指标,汽提塔原设计操作参数见表 l。装置建成投产后,汽提蒸汽加至 4 t/h,t就 已降至323℃ ,若再增加汽提蒸汽,t将降至323℃以下,不能满足生产工艺的需要。显然,由于操作汽提蒸汽量与原设计值 21t/,al相差甚远.汽提蒸汽量不足,汽提塔解吸效果很差,残液 L2中的氨等物质含量大大超标。

原塔选用 50Frill的鲍尔环 ,经核算可以满足设计负荷的要求 进一步,由于该物系有一定的起泡性,虽操作负荷止常.但也可能产生 一定的雾沫夹带,一部分液滴带人混合蒸汽巾并被汽化,消耗『一部分热量,从而导致混合蒸汽温度过低 为此.对解吸操作及系统热平衡进行了全流程的精确模拟计算,主要计算结果见表2

由表 2看出,汽提蒸汽量必须增加到 2lt/h,方能使残液中的氨浓度达到预定的排放指标假设雾沫夹带量 L.为 一定值,约为 fJ 的3.6% 由表 2可见,当 L.=0时,v.由 0增至 2l 【 1.则 t4由343.5℃降至 323t ,即为正常操作状态,符台原设计要求 然而,只要有雾沫夹带,t 将降低过快.例如 Vl=4【/h.L.=2t/h,则 t 已降至 323℃ 进 一步增加 V., 将不能满足工艺的要求 此结论与现场操作观测到的现象一致,即雾沫夷带是造成 t 下降过快的原因

改进措施

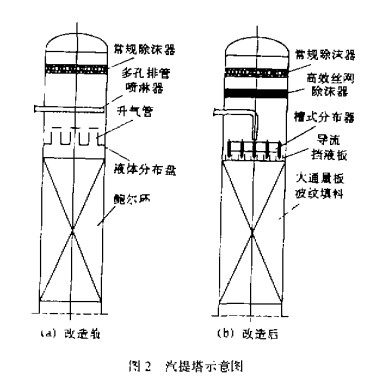

根据模拟计算得出的结论.对汽提塔进行了改造.改造后的汽提塔如图2所示一具体的改造措施是更换填科,更换液体分布器,加装丝网除沫器等将散堆的鲍尔环改用大通量的金属板波纹填料,同

时降低了填料层内的气速,使该塔远离液泛点操作,减小了雾沫夹带的可能性 原设计的液体喷淋装置如图 2(a)所示,液体先从多孔排管分布器向下喷出,进人液体分布盘,再喷淋至填料表面 当上升蒸气由升气管喷出以后,由于速度较高,与多孔排管向F喷出的液体逆流接触,可能产生较大的雾沫夹带,如果常规除沫器除沫能力不足,可将微小雾状液滴带人混台蒸汽中 因此,本次将其改为槽式液体分布器,其结构参见文献 ,但在喷淋孔外加一导液挡板.如图 2(b)所示。由小孔水平喷出的液体经导液板阻挡,垂直向下导人填料层内,大大降低了产生雾沫夹带的可能性。另外,为了起见,保留原常规除沫器不动,并新增设一套高效丝网除沫装置,以求大限度地消除雾沫夹带 实际生产证明,改进后的汽提塔,操作稳定可靠,达到预期的技术指标。

3 结果与讨论

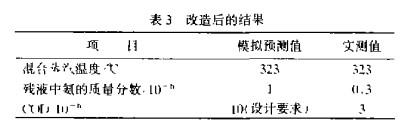

根据现场生产报告,改进后的汽提塔操作已超过了 设计指标,且实际生产数据与本文的模拟预测值吻合 当汽提蒸汽量为 2lt,h时 ,其主要结果见表 3

由表 3看出,技术改造后,不但满足了混合蒸汽的温度要求,而且残液中的氨浓度及 c()D均 比预测值小,说明改造后的汽提塔解吸效率提高 据厂方计划.鉴于残液中的物含量已达微量,准备对其进行脱盐软化处理,回收作为锅炉给水,项目完成后,此一项可获得 200万元/年的经济效益

4 结论

以过程模拟技术为依据,本文提出的汽提塔改造措施,成功地解决了某大型合成氨生产装置中,汽提塔的残液长期超标排放的技术难题,具有重大的社会效益和经济效益,可在类似的工业装置中推广应用:

『符号说明

工艺冷凝液量.t/h

雾沫夹带量.t/h

L 残液流量,t/h

混合蒸汽温度.℃’

v. 汽提蒸汽流量 .tan

v 混台蒸汽流量.t/t

一= 残液中氨的质量分数

在大型合成氨生产中,由工艺过程产生的工艺冷凝液含有一定量的氢、甲醇等物质,如直接排放,将污染环境 因此必须对其进行脱除,以达到规定的排放标准 常用的处理方法是用蒸汽直接汽提法对物质进行解吸 。8o年代末我国中南某厂从国外引进的一套 300 kt合成 氮装置即采用 述汽提法对工艺冷凝液进行处理。然而,装置建成投产后,如果将汽提蒸汽量增加至设计值,则出¨混合蒸汽的温度过低,不能满足工艺温度的要求。由于汽提蒸汽量未达设计值,物质解吸不充分,使残液不能达标排放 1999年我们通过对汽提塔系统的深入分析,以过程模拟技术为依据,提出用提高解吸效率,减少雾沫夹带的方法,成功地解决了该技术难题 生产实践表明,本文提出的技术措施十分有效

l 技术依据

汽提工艺流程如图 1所示,工艺玲凝液 L 从汽提塔顶加入,塔底通人中压蒸汽 v ,与下降的液体在填料床层内逆流接触,进行解吸操作。根据生产 r艺要求 ,汽提塔必须满足下列两个条件:(1)根

据下一道工序的要求,混合蒸汽 v。的温度 f 需达到 323℃;(2)残液 L2中氨的质量分数 "2≤l×10 ,化学需氧量 COD≤I×10 。为了达到上述指标,汽提塔原设计操作参数见表 l。装置建成投产后,汽提蒸汽加至 4 t/h,t就 已降至323℃ ,若再增加汽提蒸汽,t将降至323℃以下,不能满足生产工艺的需要。显然,由于操作汽提蒸汽量与原设计值 21t/,al相差甚远.汽提蒸汽量不足,汽提塔解吸效果很差,残液 L2中的氨等物质含量大大超标。

原塔选用 50Frill的鲍尔环 ,经核算可以满足设计负荷的要求 进一步,由于该物系有一定的起泡性,虽操作负荷止常.但也可能产生 一定的雾沫夹带,一部分液滴带人混合蒸汽巾并被汽化,消耗『一部分热量,从而导致混合蒸汽温度过低 为此.对解吸操作及系统热平衡进行了全流程的精确模拟计算,主要计算结果见表2

由表 2看出,汽提蒸汽量必须增加到 2lt/h,方能使残液中的氨浓度达到预定的排放指标假设雾沫夹带量 L.为 一定值,约为 fJ 的3.6% 由表 2可见,当 L.=0时,v.由 0增至 2l 【 1.则 t4由343.5℃降至 323t ,即为正常操作状态,符台原设计要求 然而,只要有雾沫夹带,t 将降低过快.例如 Vl=4【/h.L.=2t/h,则 t 已降至 323℃ 进 一步增加 V., 将不能满足工艺的要求 此结论与现场操作观测到的现象一致,即雾沫夷带是造成 t 下降过快的原因

改进措施

根据模拟计算得出的结论.对汽提塔进行了改造.改造后的汽提塔如图2所示一具体的改造措施是更换填科,更换液体分布器,加装丝网除沫器等将散堆的鲍尔环改用大通量的金属板波纹填料,同

时降低了填料层内的气速,使该塔远离液泛点操作,减小了雾沫夹带的可能性 原设计的液体喷淋装置如图 2(a)所示,液体先从多孔排管分布器向下喷出,进人液体分布盘,再喷淋至填料表面 当上升蒸气由升气管喷出以后,由于速度较高,与多孔排管向F喷出的液体逆流接触,可能产生较大的雾沫夹带,如果常规除沫器除沫能力不足,可将微小雾状液滴带人混台蒸汽中 因此,本次将其改为槽式液体分布器,其结构参见文献 ,但在喷淋孔外加一导液挡板.如图 2(b)所示。由小孔水平喷出的液体经导液板阻挡,垂直向下导人填料层内,大大降低了产生雾沫夹带的可能性。另外,为了起见,保留原常规除沫器不动,并新增设一套高效丝网除沫装置,以求大限度地消除雾沫夹带 实际生产证明,改进后的汽提塔,操作稳定可靠,达到预期的技术指标。

3 结果与讨论

根据现场生产报告,改进后的汽提塔操作已超过了 设计指标,且实际生产数据与本文的模拟预测值吻合 当汽提蒸汽量为 2lt,h时 ,其主要结果见表 3

由表 3看出,技术改造后,不但满足了混合蒸汽的温度要求,而且残液中的氨浓度及 c()D均 比预测值小,说明改造后的汽提塔解吸效率提高 据厂方计划.鉴于残液中的物含量已达微量,准备对其进行脱盐软化处理,回收作为锅炉给水,项目完成后,此一项可获得 200万元/年的经济效益

4 结论

以过程模拟技术为依据,本文提出的汽提塔改造措施,成功地解决了某大型合成氨生产装置中,汽提塔的残液长期超标排放的技术难题,具有重大的社会效益和经济效益,可在类似的工业装置中推广应用:

『符号说明

工艺冷凝液量.t/h

雾沫夹带量.t/h

L 残液流量,t/h

混合蒸汽温度.℃’

v. 汽提蒸汽流量 .tan

v 混台蒸汽流量.t/t

一= 残液中氨的质量分数