资讯

联系我们

公司名称:化工填料厂家

公司QQ:27749890

联系人:龙经理

业务电话:18779917026

联系地址:江西萍乡湘东陶瓷工业园

格栅填料在脱硫塔和造气洗涤塔的开发和应用

2019-08-19 阅读:次

填料塔作为一种传统的气、液传质设备,近年来有很大发展。由于填料结构的不断改进,在很多生产过程中已代替了传统的板式塔。填料主要有两大类:散堆填料和规整填料。散堆填料有拉西环填料、鲍尔环填料、阶梯环、矩鞍环、海尔环、泰勒花环等。散堆填料主要点在于安装方便,具有通用性。但是通量较小,流体分布性能较差,阻力较大,如果有沉淀物生成,易造成填料塔堵塞等缺点。随着化学工业的发展,对塔设备不断提出新要求:有的要求分离热敏性物系,有的要求通过技术改造提高生产能力和产量,有的要求降低回流比,减少系统阻力以求节能 有的因要求,在三废处理时必须进一步提高效率以达到有关标准等等。随着塔器的大型化,散堆填料难以满足这种要求。因而结构与排列整齐、有效传质面积大、阻力小的规整填料应运而生,很到广泛应用。

我国大多数大型合成氨厂,在气体净化过程中,半水煤气冷却洗涤塔、常压脱硫塔、变换气加压脱硫塔,有的采用板式塔(旋流板塔),有的用散堆填料塔或空塔喷淋,大多数中型厂则采用木格子填料。无论用哪一种脱硫方法采用硫磺回收,在脱硫塔中有硫膏析出。因此采用旋流板塔,脱硫效率低。如果煤质较差,往往达不到净化效果,煤气冷却除尘采用空塔喷淋,冷却效果不好,使后工序净化增加了难度。采用散堆填料(如用海尔环等),阻力大、易堵塔使用周期短,往往生产一段时间后需停车清理,影响合成氨的正常生产。

中型氮肥厂和焦化厂煤气脱硫直采用木格子填料。用东北红松脱脂处理后使用。由于生产过程中气液频繁窜动,使得塔内填料容易破损,使用寿命短。木板较厚,比表面积小,空隙率小,传质效果不理想。加上木格子表面粗糙,硫膏容易沉积在填料表面造成堵塔,使得塔内气液分布不均,产生偏流,致使系统阻力不断上升,出l=lH,S超标 ,系统被迫停车检修,严重影响系统的正常稳定生产。2001年浙江巨化股份有限公司合成氨厂进行 23万吨 /年合成氨净化系统改造,由于对东北红松的控制,采购越来越困难。于是萍乡化工填料厂和浙江股份有限公司合成氨厂共同研制和开发PVC格栅填料。经浙江氨厂和宁夏化工有限公司半水煤气脱硫塔、变换气脱硫塔使用,年多来效果很好。目前公司开发了不同型号的塑料格栅填料来满足不同的工艺要求,并能成功的应用在脱除高硫(H,S含N>3g/m ~8g/m )的半水煤气,取得较好的效果,在煤气除尘降温过程开发了能适应100~C以上工况的金属格栅填料。格栅填料产品在2002年 12月已获准实用新型性,在 2002年 5月 29日通过科委部一级的技术鉴定,并在进行技术推广,同年 11月荣获科技进度三等奖。

二、结构与组装方式

2.1结构形式

塑料格栅填料是由塑料板、棒、管,经过一定的加工工艺,后根据塔径、人孔的大小进行组装而成。每盘填料的高度由塔径而定,一盘为80~100mm。由于格栅填料的栅板与塔截面是垂直的,因此基本消除了散堆填料和波纹填料共有的壁流现象。只要该塔液体初始分布均匀,一般不需要再设液体再分布装置。这使得格栅填料塔的设计、制造更简单,并提高了塔了利用空间。

2.2格栅填料的组装

大直径的脱硫塔根据人孔的大小来确定格栅填料分装块的宽度,一般为<450mm,长度由塔径和塑料板的规格来确定,分块由人孔装入塔内。填料支撑栅板与格栅填料的排列方向为90。,上下两层之间格栅填料排列方向旋转 45。。GS型格栅填料特性参数见下表。

以GS一2型塑料格栅填料为例,它是常压脱硫装置常用的填料之

一 , 是常压脱硫装置中较为理想的填料。该填料有效比表面积为46.7mz/m ,填料空隙率为 90.58%。当喷淋密度为46m /h·m 时,该填料压降约 70Pa/米 。每米填料理论板数约为 0.8块 ,气相传质单元高度约为1.25m,液相传质高度约为 0.6m。

三 格栅填料气液两相传质机理

分析

塑料格栅填料,它是以塑料板片作为主要传质构件,塑料板片垂直于塔截面,与气流和液流方向平行,上下两层呈45。,整体塔内气流和液流逆向旋转,旋流流动接触。液体靠重力沿填料表面下降,与上升的气体接触,在塑料板片表面呈膜状向下流动,气体作为连续相自下而上流动,与液膜接触传质,气液之间形成滴状或膜状接触。随着气速增加,液体自上而下液滴变细,当气速达到喷射时,则呈喷射状态接触。喷射点对应气体的动能作为该填料操作负荷,此时已不是液气控制而是雾夹带控制。

t格栅填料板片之间距离较大(一般为 24-42mm),空隙率高,气体和液体有固定的走向,每层板的通道非常均匀,随着气量的增加或者液量加大,气液两相间的作用,但是持液量很小,塔的阻力很小,液泛速度很高,格栅填料塔内不存在填料床内满液体,气体不会以气泡的形式通过液体,所以格栅填料对旧塔改造可以选用较高的空塔速度,是一般填料的1.5倍,大大提高了生产能力,对新塔的设计可以降低塔的直径和高度。

由于格栅填料板片之间距离较大,板片表面非常光滑,气体上升和液体下降阻力大大降低,气体和液体有固定的通道,流体在板片之间不断的冲刷接触,使得含尘气体和液体不会在填料表面停滞、沉积、淤积和堵塞。因此塑料格栅填料是一种高效,大通量、压降低、不会堵塔的新型规整填料。在正常操作条件下,其压降为阶梯环填料和鲍尔环填料的20%~30%,通量比板式塔高80%,比Dy50鲍尔环高 50%。

四 格栅填料在脱硫装置和造气洗涤塔中的应用

无论氮肥厂的半水煤气,焦化厂的焦炉气和以煤为原料的城市煤气和工业煤气,均需要煤气冷却、除尘、脱除煤气中的H,S。由于煤气中含有粉尘和焦油,大部分厂采用空塔喷淋,中型氮肥厂一般采用木格子填料。气体冷却和除尘效果不好,一般煤气进气柜的温度 >65/~70~C。降低了气柜的利用率,增加了系统阻力。降低罗茨鼓风机和压缩机的打气量,影响造气炉的发气量。金属格栅填料,其结构形式与塑料格栅料的结构形式不同,但气液两相传质和传热的机理相同,填料的表面和气体、液体方向平行,由于在气流和液流的冲刷下,粉尘和焦油不会在填料表面沉积。冷却和除尘效果好,一般出口气体与冷却水进口温度相差 3~50C。

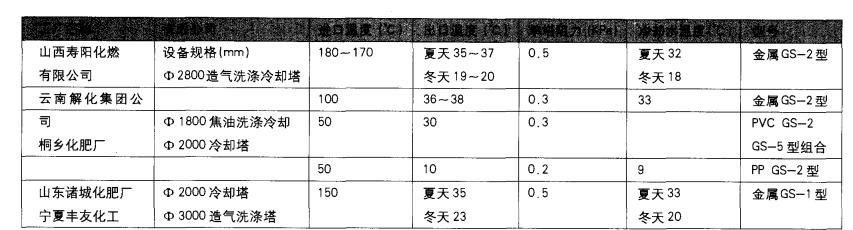

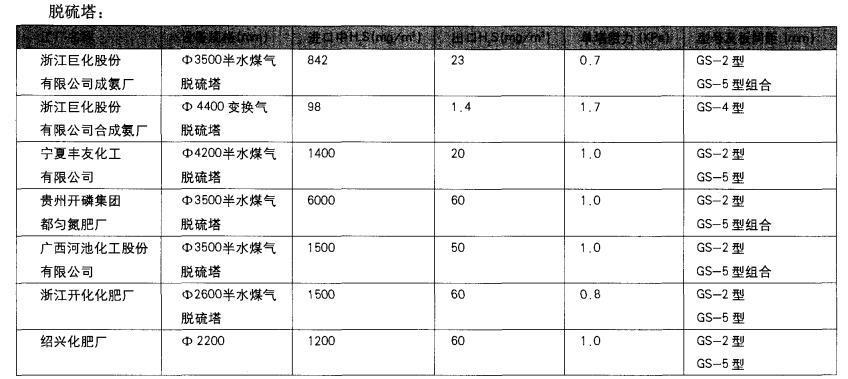

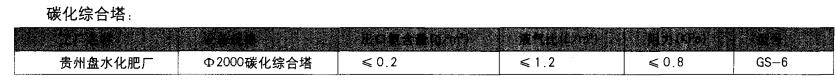

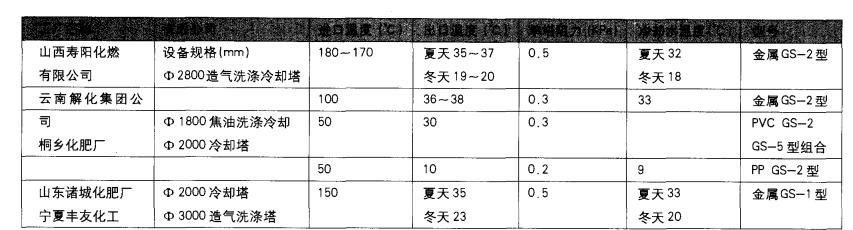

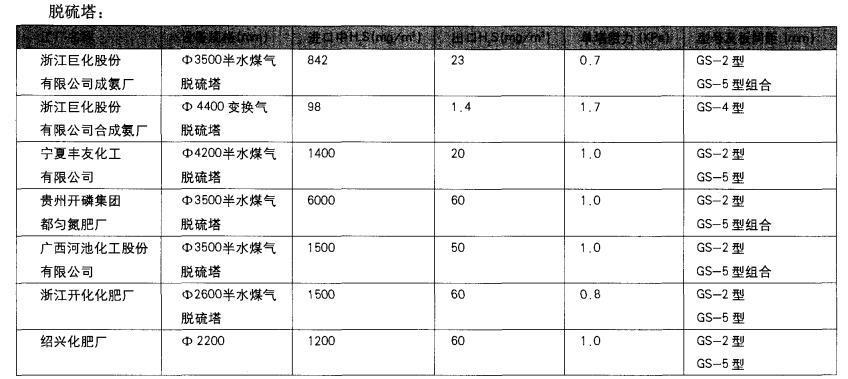

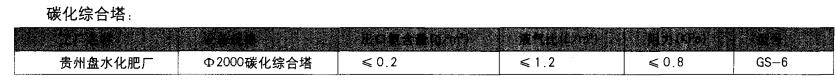

一 般氮肥厂生产,冬天大产量高也比较容易操作,夏天产量低,其主要原因就是夏天煤气温度高。系统阻力增加,减少了压缩机的打气量。如果能将煤气温度降低,则可以提高全年的产量,根据浙江桐乡化肥厂,只改造了造气的冷却塔,该月产量提高5%。以煤为原料的煤气,均需要脱除煤气中的 H,S,所采用的脱硫方法无论是 PDS/ADA/DDS/栲胶脱硫等等,煤气中H,S与脱硫液接触,化学反应速度很快,其反应影响不是主要矛盾。采用散堆填料,由于散堆填料阻力不均匀,易产生偏流,气流分布不均匀,当硫膏沉积在填料的表面后,阻力会越来越大,堵塔会更加严重,造成恶性,后造成停车清理。不清洗工作量大,甚至不能维持正常生产。尤其是当前煤炭供应价格上涨,为了降低生产成本,部分工厂采用含硫量较高的煤种,堵塔现象更为严重。我们从 2001年至 2002年改造部分氮肥厂,其工艺参数列表如下:

我国大多数大型合成氨厂,在气体净化过程中,半水煤气冷却洗涤塔、常压脱硫塔、变换气加压脱硫塔,有的采用板式塔(旋流板塔),有的用散堆填料塔或空塔喷淋,大多数中型厂则采用木格子填料。无论用哪一种脱硫方法采用硫磺回收,在脱硫塔中有硫膏析出。因此采用旋流板塔,脱硫效率低。如果煤质较差,往往达不到净化效果,煤气冷却除尘采用空塔喷淋,冷却效果不好,使后工序净化增加了难度。采用散堆填料(如用海尔环等),阻力大、易堵塔使用周期短,往往生产一段时间后需停车清理,影响合成氨的正常生产。

中型氮肥厂和焦化厂煤气脱硫直采用木格子填料。用东北红松脱脂处理后使用。由于生产过程中气液频繁窜动,使得塔内填料容易破损,使用寿命短。木板较厚,比表面积小,空隙率小,传质效果不理想。加上木格子表面粗糙,硫膏容易沉积在填料表面造成堵塔,使得塔内气液分布不均,产生偏流,致使系统阻力不断上升,出l=lH,S超标 ,系统被迫停车检修,严重影响系统的正常稳定生产。2001年浙江巨化股份有限公司合成氨厂进行 23万吨 /年合成氨净化系统改造,由于对东北红松的控制,采购越来越困难。于是萍乡化工填料厂和浙江股份有限公司合成氨厂共同研制和开发PVC格栅填料。经浙江氨厂和宁夏化工有限公司半水煤气脱硫塔、变换气脱硫塔使用,年多来效果很好。目前公司开发了不同型号的塑料格栅填料来满足不同的工艺要求,并能成功的应用在脱除高硫(H,S含N>3g/m ~8g/m )的半水煤气,取得较好的效果,在煤气除尘降温过程开发了能适应100~C以上工况的金属格栅填料。格栅填料产品在2002年 12月已获准实用新型性,在 2002年 5月 29日通过科委部一级的技术鉴定,并在进行技术推广,同年 11月荣获科技进度三等奖。

二、结构与组装方式

2.1结构形式

塑料格栅填料是由塑料板、棒、管,经过一定的加工工艺,后根据塔径、人孔的大小进行组装而成。每盘填料的高度由塔径而定,一盘为80~100mm。由于格栅填料的栅板与塔截面是垂直的,因此基本消除了散堆填料和波纹填料共有的壁流现象。只要该塔液体初始分布均匀,一般不需要再设液体再分布装置。这使得格栅填料塔的设计、制造更简单,并提高了塔了利用空间。

2.2格栅填料的组装

大直径的脱硫塔根据人孔的大小来确定格栅填料分装块的宽度,一般为<450mm,长度由塔径和塑料板的规格来确定,分块由人孔装入塔内。填料支撑栅板与格栅填料的排列方向为90。,上下两层之间格栅填料排列方向旋转 45。。GS型格栅填料特性参数见下表。

以GS一2型塑料格栅填料为例,它是常压脱硫装置常用的填料之

一 , 是常压脱硫装置中较为理想的填料。该填料有效比表面积为46.7mz/m ,填料空隙率为 90.58%。当喷淋密度为46m /h·m 时,该填料压降约 70Pa/米 。每米填料理论板数约为 0.8块 ,气相传质单元高度约为1.25m,液相传质高度约为 0.6m。

三 格栅填料气液两相传质机理

分析

塑料格栅填料,它是以塑料板片作为主要传质构件,塑料板片垂直于塔截面,与气流和液流方向平行,上下两层呈45。,整体塔内气流和液流逆向旋转,旋流流动接触。液体靠重力沿填料表面下降,与上升的气体接触,在塑料板片表面呈膜状向下流动,气体作为连续相自下而上流动,与液膜接触传质,气液之间形成滴状或膜状接触。随着气速增加,液体自上而下液滴变细,当气速达到喷射时,则呈喷射状态接触。喷射点对应气体的动能作为该填料操作负荷,此时已不是液气控制而是雾夹带控制。

t格栅填料板片之间距离较大(一般为 24-42mm),空隙率高,气体和液体有固定的走向,每层板的通道非常均匀,随着气量的增加或者液量加大,气液两相间的作用,但是持液量很小,塔的阻力很小,液泛速度很高,格栅填料塔内不存在填料床内满液体,气体不会以气泡的形式通过液体,所以格栅填料对旧塔改造可以选用较高的空塔速度,是一般填料的1.5倍,大大提高了生产能力,对新塔的设计可以降低塔的直径和高度。

由于格栅填料板片之间距离较大,板片表面非常光滑,气体上升和液体下降阻力大大降低,气体和液体有固定的通道,流体在板片之间不断的冲刷接触,使得含尘气体和液体不会在填料表面停滞、沉积、淤积和堵塞。因此塑料格栅填料是一种高效,大通量、压降低、不会堵塔的新型规整填料。在正常操作条件下,其压降为阶梯环填料和鲍尔环填料的20%~30%,通量比板式塔高80%,比Dy50鲍尔环高 50%。

四 格栅填料在脱硫装置和造气洗涤塔中的应用

无论氮肥厂的半水煤气,焦化厂的焦炉气和以煤为原料的城市煤气和工业煤气,均需要煤气冷却、除尘、脱除煤气中的H,S。由于煤气中含有粉尘和焦油,大部分厂采用空塔喷淋,中型氮肥厂一般采用木格子填料。气体冷却和除尘效果不好,一般煤气进气柜的温度 >65/~70~C。降低了气柜的利用率,增加了系统阻力。降低罗茨鼓风机和压缩机的打气量,影响造气炉的发气量。金属格栅填料,其结构形式与塑料格栅料的结构形式不同,但气液两相传质和传热的机理相同,填料的表面和气体、液体方向平行,由于在气流和液流的冲刷下,粉尘和焦油不会在填料表面沉积。冷却和除尘效果好,一般出口气体与冷却水进口温度相差 3~50C。

一 般氮肥厂生产,冬天大产量高也比较容易操作,夏天产量低,其主要原因就是夏天煤气温度高。系统阻力增加,减少了压缩机的打气量。如果能将煤气温度降低,则可以提高全年的产量,根据浙江桐乡化肥厂,只改造了造气的冷却塔,该月产量提高5%。以煤为原料的煤气,均需要脱除煤气中的 H,S,所采用的脱硫方法无论是 PDS/ADA/DDS/栲胶脱硫等等,煤气中H,S与脱硫液接触,化学反应速度很快,其反应影响不是主要矛盾。采用散堆填料,由于散堆填料阻力不均匀,易产生偏流,气流分布不均匀,当硫膏沉积在填料的表面后,阻力会越来越大,堵塔会更加严重,造成恶性,后造成停车清理。不清洗工作量大,甚至不能维持正常生产。尤其是当前煤炭供应价格上涨,为了降低生产成本,部分工厂采用含硫量较高的煤种,堵塔现象更为严重。我们从 2001年至 2002年改造部分氮肥厂,其工艺参数列表如下: