资讯

联系我们

公司名称:化工填料厂家

公司QQ:27749890

联系人:龙经理

业务电话:18779917026

联系地址:江西萍乡湘东陶瓷工业园

扁环填料及其在高液气比吸收过程中的应用前景

2019-08-06 阅读:次

散堆填料是发展早的一类化工填料。随着化学工业的发展和科学技术的进步, 散装填料也在不断地改进, 从简单的拉西环到鲍尔环、阶梯环、矩鞍环等新型填料, 从陶瓷填料到各种金属填料和塑料填料等, 品种繁多, 不胜枚举。由于散装填料结构比较简单, 制造和安装比较方便, 易于用多种材质制造, 因而至今应用仍很广泛。

近年来, 有关散装填料性能、设计方法和应用方面的报导很多。但是一些结构复杂的新型填料的性能并不理想, 而扁环填料却显示了异的性能。本文介绍扁环填料( QH- 1 型和 QH - 2 型等) 的新研究结果及其在合成氨厂气体净化等高液气比吸收过程中的应用前景。

扁环( SMR) 填料的研究和开发扁环( SMR) 填料针对我国石油化工装置革新挖潜的迫切要求, 清华大学化工系根据国外塔器发展的新趋势, 先后研制了内弯弧形筋片扁环填料( 商品名为QH- 1 型即清华 1 型扁环) 和挠性梅花扁环( 商品名QH- 2 型即清华 2 型扁环) , 这两种填料结构新颖, 具有的异性能, 在国内得到了广泛的应用。有关研究结果在会议上发表后, 引起国外同行大的兴趣, 并把这两种填料称为扁环填料。在我国出口的大型石化装置中, 也已采用扁环填料。QH- 1 型扁环填料QH- 1 型扁环填料是清华大学研制的一种新型散装填料, 获发明。于这种填料结构新颖, 性能异, 推广应用效果显著, 获得了1995 年发明创造金奖和 44 届布鲁塞尔世界发明博览会特别金奖, 并列为科委九五重点推广项目。此种填料主要技术特点如下:

( 1) 采用和传统填料不同的内弯弧形筋片结

构 , 使填料内部的流道更为合理, 促进了液滴群的分散- 聚合- 再分散, 大大提高了填料的传质效率。同时, 这种结构能够提高填料的强度, 避免使用可能引起液滴聚结或物料结焦的翻边。

( 2) 采用低的高径比( 0. 3) , 使填料在乱堆时也能体现一定程度的有序排列的特点, 从而降低了填料的阻力降, 有效地两相的非理想流动, 进一步提高处理能力和传质效率。

( 3) 可以根据体系和生产要求, 采用碳钢、不锈钢、铝材、塑料和陶瓷等多种材质加工。有16、 25、 38、 50、 75 等多种规格, 选用范围宽、设计弹性大。

系统的实验研究和工业应用表明, 内弯弧形筋片扁环填料具有异的性能: 用于液- 液时, 此填料的性能明显于鲍尔环、Intalox 鞍等从国外引进的新型填料, 轴向混合小、处理能力大、传质效率提高 20% 以上; 用于气- 液传质过程时, 处理能力大、阻力降小、传质效率高, 在大液体喷淋密度下, 性能于从国外引进的鲍尔环、Intalox 和Mellapak 等填料。

目前 QH- 1 型扁环填料已在润滑油精制、芳烃抽提、液化气脱硫、合成氨厂脱碳塔和塔等过程的上百座工业装置的技术改造中得到了成功的应用, 并获得了很好的经济效益和社会效益。

1. 3 QH- 2 型扁环填料的研究和开发为了进一步提高扁环填料的性能, 开发了新的挠性梅花扁环填料。这种填料由开有矩形窗口的扁环和与矩形窗口的两条短边相连的内弯弧形筋片组成, 其特征在于扁环为梅花状, 其中有一对相邻的并且断开的花瓣, 其端部的折边间留有小间隙; 每片梅花瓣环壁的纵向中部开有一个矩形窗口; 在与矩形窗口的两条短边相连的各内弯弧形筋片开有一个矩形小窗口, 每个矩形小窗口的一端规则地连有一块指向扁环中部并均匀分割填料内部通道的舌片; 填料的高径比为 0. 2~ 0. 3。

1. 3 QH- 2 型扁环填料的研究和开发为了进一步提高扁环填料的性能, 开发了新的挠性梅花扁环填料。这种填料由开有矩形窗口的扁环和与矩形窗口的两条短边相连的内弯弧形筋片组成, 其特征在于扁环为梅花状, 其中有一对相邻的并且断开的花瓣, 其端部的折边间留有小间隙; 每片梅花瓣环壁的纵向中部开有一个矩形窗口; 在与矩形窗口的两条短边相连的各内弯弧形筋片开有一个矩形小窗口, 每个矩形小窗口的一端规则地连有一块指向扁环中部并均匀分割填料内部通道的舌片; 填料的高径比为 0. 2~ 0. 3。

由于梅花形的填料增加了比表面积, 内弯弧形筋片及筋片上的指向填料中心的舌片可以促进分散相的表面更新和两相的非理想流动, 挠性结构可以使用较薄的板材来加工填料, 进一步填料层的重量和降低填料成本。因此, QH-2 型扁环填料不具有传质效率高, 处理能力大,阻力降小的特殊点, 而且重量轻, 成本较低, 比 QH- 1 型又有进一步提高。

2 实验装置与实法

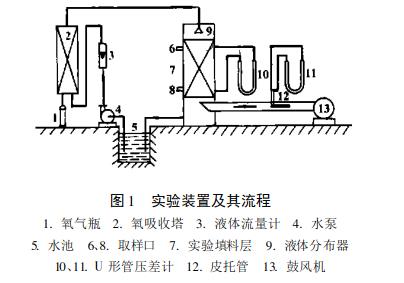

实验装置及其流程见图 1。实验塔体内径为0. 6 m, 填料层高度为 1. 5 m, 实验段为 1 m。塔顶采用盘式液体分布器, 塔底采用栅板支撑, 入塔气体流量采用皮托管测量, 入塔液体流量采用转子流量计测量, 填料层压降用 U 型管水柱压差计测量。实验采用空气- 富氧水系统, 在常温、常压下进行。传质测试的液样用德国 WTW 公司制造的InoLab Oxi Level 2 精密溶氧测定仪测量。

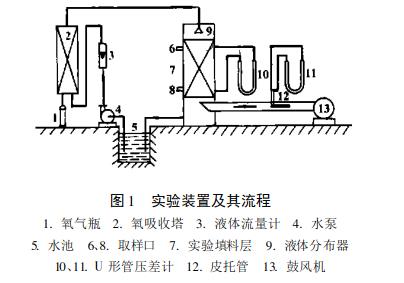

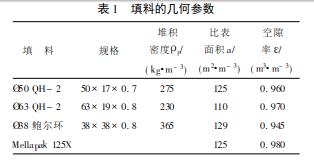

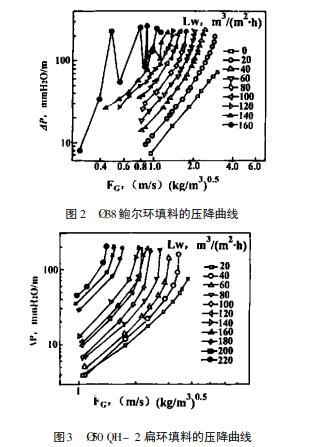

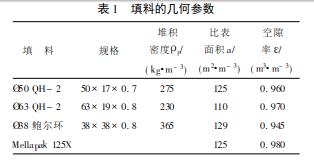

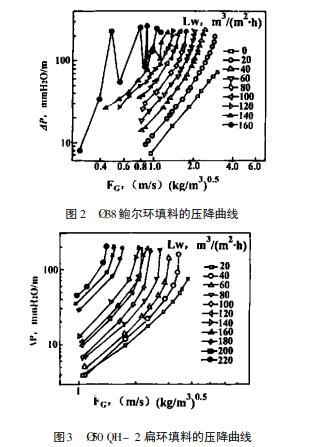

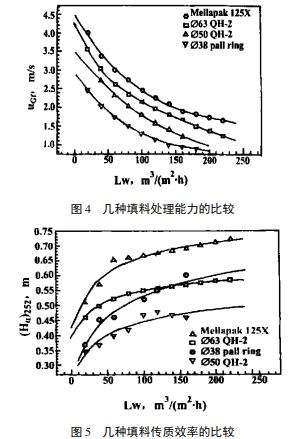

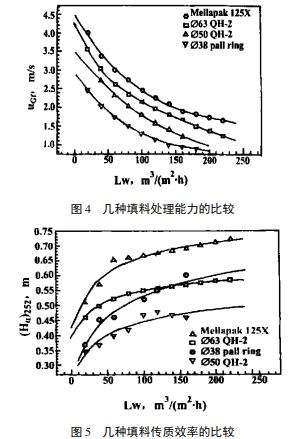

实验中所用的填料由萍乡化工填料厂采用 1Cr18Ni19 钢板加工而成。 50 QH - 2 扁环填料、 63 QH- 2 扁环填料、Mellapak 125X 填料与38 鲍尔环填料的几何参数见表 1。 实验研究表明, QH- 2 型扁环填料的性能比国外引进装置大量采用的鲍尔环有了大幅度的提高 , 而且综合性能也明显于近年来一些外国工程公司推荐的 Mellapak 填料。典型的实验结果如图 2~ 图5 所示。

从图 2 38 鲍尔环填料的压降曲线可以看 出, 在大液体喷淋密度下 , 填料层的压降大, 在 140 m3/ m2 h 和 160 m3/m2 h 的喷淋密度下, 操作 不稳定。而从图 3 50 QH- 2 扁环填料的压降曲 线可以看出, 50 QH - 2 型扁环填料的压降比 38 鲍尔环降低了约 70% 。从图 4 和图 5 的结果 可以看出, 与 38 鲍尔环相比, 38 QH- 2 型扁环 填料的泛点气速上升约 15% , 传质单元高度降低 约 25% ; 50 QH- 2 型扁环填料的泛点气速上升约 35% , 传质单元高度降低约 15%; 而 63 QH-2 型扁环填料的泛点气速上升 50% 以上, 在大喷淋密度下的传质单元高度与 38 鲍尔环填料相当。一些外国工程公司推荐的 Mellapak 125X 填料虽然通量很大, 但传质效率低, 性能很不理想。

扁环填料则克服了上述缺点, 其高径比

为 0. 2~ 0. 3, 这样填料散装时也有趋向有序排列的特点, 大部分扁环填料与水平面的夹角较小, 这是扁环填料阻力下降与通量上升的主要原因; 另外, 由于扁环填料的内外表面均能与液相接触, 其较小的高径比有利于流动液膜的表面更新, 因此这种填料的传质效率较高。CFD模拟和 PIV 测量的结果也说明了环形填料高径比对其性能的重要影响。

高液体负荷下 Mellapak 125X 填料的传质效率较低。这是由于当液体喷淋密度较大时, 填料中的一部分通道完全被液体占据, 无法与气体接触, 严重影响了气液两相之间的传质。

3. 2 应用举例

扁环填料已在数 10 项中小化肥厂净化系统的技术改造中得到成功的应用, 并开始在大化肥装置的改造中应用。以浩良河化肥厂脱碳塔的改造为例, 原设计合成氨生产能力为 5 万 t/ a, 原料为重油, 变换气中 CO2 含量高达 32. 2% 。 1996 年, 以脱碳系统的改造为重点, 确定运用南化公司化工研究院的复合催化法脱碳及清华大学开发的QH- 1 型扁环填料技术。脱碳塔塔径为 2 200, 原设计内装拉西瓷环, 后改为 38 金属鲍尔环, 但仍远不能满足技术改造要求。经计算, 选用 38 QH- 1 型扁环填料后满足了生产要求, 改造于 1997 年大修实施, 装置投入运行后取得成功。表 2 列出了脱碳塔改造前、后数据对比。

表 2 脱碳塔改造前、后的比较

生产实践表明, 脱碳系统的生产能力提高 25% 以上, 塔的阻力降减小了 27%, 溶剂比下降了 15% , 经济效益显著。1998 年大检修, 打开吸收塔进行检查, QH - 1 型扁环填料基本上平面放置率在 80% 左右, 没有发现啮合现象。填料层中也没有积存细小的杂物。因此 QH - 1 型扁环填料具有良的性能, 可望长期稳定操作。

在大量实验数据的基础上, 总结了 QH - 1 和 QH- 2 型填料的数学模型, 可供设计计算使用。

3 讨论

3. 1 填料结构对其性能具有重要影响

填料结构对其性能具有重要影响, 是塔填料强化的关键。高液体负荷下鲍尔环的操作出现了不稳定现象, 原因在于高径比为 1 的鲍尔环装填入塔后, 其轴线方向与水平面的夹角在 0 ~ 90 之间随机分布, 在塔界面特别是塔底支撑处, 一些横卧或基本上横卧的填料由于外表面的屏蔽作用,了两相的流动, 产生较大的形体阻力, 并使填料的内表面难以得到充分润湿, 影响其发挥作用,不增加了两相的流动阻力, 影响处理能力, 也降低了传质效率。

扁环填料则克服了上述缺点, 其高径比

为 0. 2~ 0. 3, 这样填料散装时也有趋向有序排列的特点, 大部分扁环填料与水平面的夹角较小, 这是扁环填料阻力下降与通量上升的主要原因; 另外, 由于扁环填料的内外表面均能与液相接触, 其较小的高径比有利于流动液膜的表面更新, 因此这种填料的传质效率较高。CFD模拟和 PIV 测量的结果也说明了环形填料高径比对其性能的重要影响。

高液体负荷下 Mellapak 125X 填料的传质效率较低。这是由于当液体喷淋密度较大时, 填料中的一部分通道完全被液体占据, 无法与气体接触, 严重影响了气液两相之间的传质。

3. 2 应用举例

扁环填料已在数 10 项中小化肥厂净化系统的技术改造中得到成功的应用, 并开始在大化肥装置的改造中应用。以浩良河化肥厂脱碳塔的改造为例, 原设计合成氨生产能力为 5 万 t/ a, 原料为重油, 变换气中 CO2 含量高达 32. 2% 。 1996 年, 以脱碳系统的改造为重点, 确定运用南化公司化工研究院的复合催化法脱碳及清华大学开发的QH- 1 型扁环填料技术。脱碳塔塔径为 2 200, 原设计内装拉西瓷环, 后改为 38 金属鲍尔环, 但仍远不能满足技术改造要求。经计算, 选用 38 QH- 1 型扁环填料后满足了生产要求, 改造于 1997 年大修实施, 装置投入运行后取得成功。表 2 列出了脱碳塔改造前、后数据对比。

表 2 脱碳塔改造前、后的比较

生产实践表明, 脱碳系统的生产能力提高 25% 以上, 塔的阻力降减小了 27%, 溶剂比下降了 15% , 经济效益显著。1998 年大检修, 打开吸收塔进行检查, QH - 1 型扁环填料基本上平面放置率在 80% 左右, 没有发现啮合现象。填料层中也没有积存细小的杂物。因此 QH - 1 型扁环填料具有良的性能, 可望长期稳定操作。

3. 3 应用前景

综上所述, 扁环填料具有的结构和异性能, 特别适用于合成氨厂脱碳塔和塔等液气比大的吸收、液液和高压精馏等过程的技术改造。例如用 50 QH - 2 型扁环填料代替原有的 38 鲍尔环填料, 不可以使塔的处理能力提高 35%, 而且由于传质单元高度降低,可节约溶剂用量, 降低能耗; 如用 63 QH - 2 型扁环填料代替原有的 38 鲍尔环填料, 可以使塔的处理能力提高 50% 以上而传质效率相当。这对于30 万 t/ a 合成氨厂改造为 45 万 t/ a 的项目具有良好的应用前景。因此, 进一步总结和推广应用扁环填料, 必将对用具有我国自主知识产权的先进技术提升传统产业发挥重要的作用。