资讯

联系我们

公司名称:化工填料厂家

公司QQ:27749890

联系人:龙经理

业务电话:18779917026

联系地址:江西萍乡湘东陶瓷工业园

耐酸砖,耐酸砖铺砌施工方案

2018-06-25 阅读:次

耐酸砖的的石英、长石、粘土为主要原料,经过高温氧化分解制成的耐腐蚀材料。产品的背面加燕尾槽设计结构,这样的设计结构便于施工时与耐酸泥牢固粘接,不容易产生脱落。不保证了工程的质量,也可以延长工程的使用寿命。

产品特点:

耐酸砖的材质,经过科学配制烧结而制成,在化学工业中多应用于砌酸沟、酸井、贮酸库及载酸大的受冲击地面。

应 用:该产品适应于化工厂、化肥厂、硫酸厂等厂家,干燥塔、吸收塔反应器的内衬,防腐池,沟槽通道设施的内衬及耐酸地面铺设。

1、玻璃钢衬里施工:

施工内容:环氧树脂玻璃钢衬里

施工要求:二布三油,即一道底漆,二道面漆(一道中间漆,一道面漆)

2、耐酸砖衬里施工

施工准备——砖板预排——铺砌耐酸砖——铺砌质量检查——缺陷修补——检查合格——养护固化——酸化处理——移交验收

三、施工方法:

1、施工前的准备

1.1施工环境条件

施工环境温度宜为15~30℃,相对湿度不大于80%。当施工温度低于10℃时,应采取加热保温措施,但不得用明火或蒸汽直接加热。施工环境内不许接触水、水蒸气与火源。室外施工时应搭设防雨、防晒棚。

1.2 原材料的准备

施工前应按施工任务的要求,备足所需的各种原材料,施工前必须检查原材料(如树脂、固化剂、溶剂、增塑剂、填料及玻璃布)规格、质量是否符合施工要求,是否在有效期内。并分别放于指定仓库;对于易燃、易爆原料,如丙酮、溶剂、甲苯、促进剂等,应分别放于防火、防爆仓库内。

1.3 施工器具准备

施工器具准备:如毛刷、压辊、铲刀、剪刀、刮板、大小胶液桶、手锤、灰刀、扁铲、灰盆、量筒、钢丝刷、切割机、电火花针孔检漏仪、干膜测厚仪等。

1.4 措施

施工前备足劳保用品与灭火设备。

4、隔离层的施工:

4.1表面处理后应尽快进行玻璃钢隔离层的施工,刷隔离层底涂料。刷涂时如有缺陷严重的部位,应先用腻子把基层面抹平,然后涂刷隔离层底漆。

4.2施工场地温度一般不低于20℃,湿度不大于80%,以利于玻璃钢的成型和固化。

4.3胶液的配制:

4.3.1配制胶泥的容器、搅拌器等工具应保持清洁、干燥、无油污。

4.3.2应按材料生产厂家使用说明书所规定的配比及工艺要求配制胶料,配制时按计算用量准确称量。

4.3.3称取定量的环氧树脂加入适量的稀释剂,充分搅拌均匀,待温度降至常温后,加入定量的固化剂,并迅速搅拌均匀。配置好的胶料应熟化10min~15min后使用,在30min~40min内用完,严禁将已初步胶凝的胶料加入稀释剂后继续使用。

4.4玻璃纤维及其制品(布、带、毡)在施工之前,按施工需要进行脱蜡和化学处理,所用玻璃布不能受潮和污染。在贴衬之前进行必要的剪裁,凡是潮布、霉布、污染布等不合格布,不能使用,以保证施工质量。

4.5涂刷底漆 底漆要求与基层粘接力强。涂刷1~2层,每0.1mm厚。

4.6刮腻子 基层表面有不平整凸凹部分,可用腻子刮平或抹成圆弧过渡。

4.7 贴衬玻璃布先在基层表面贴衬部位刷涂一层配好的胶液,涂刷胶液应均匀、仔细、迅速,要漏刷。

4.8 一般玻璃布贴衬的顺序可与流体方向相反,从上到下、先左后右。

4.9贴衬玻璃布时不要拉得太紧,使玻璃布基本上平直即可,两边不得有歪斜现象。贴衬平整后,应立即毛刷、刮板或压辊滚压,均匀的刮平、压实,从布的向两边赶出气泡,贴衬玻璃布必须做到贴实、无气泡和无褶皱。

4.10 玻璃布一定要被胶液浸透,布的上下左右之间,一般搭接不小于50mm,各层搭缝应互相错开,不得重叠。圆角处应把玻璃布剪开,圆口翻边处也应将玻璃布剪开,然后翻贴于翻边上。

4.11 一层玻璃布贴妥后,涂刷1层胶液,要求薄而均匀,自然固化24h后,仔细检查隔离层表面的毛刺、气泡等。其后贴2、3层玻璃布时操作同一层,但每一层玻璃布的贴衬,应在前一层玻璃布表面的胶液初步固化而不粘手并将毛刺、突边、气泡整修检查合格后,方可进行。

4.12面层贴衬玻璃布完毕后,固化24h修补缺陷,然后涂刷面漆。为了提高密实性,有条件可以刮0.2mm厚的腻子,待胶液不粘手时在刷三层面漆。

4.13环氧隔离层完工后,应用电火花检漏仪对全部玻璃钢隔离层进行针孔检查;隔离层需常温或加温固化,常温固化时间不得少于7d。

5、质量检查

5.1施工过程中的质量检查

5.1.1罐体基层表面处理应符合GB/T8923中的规定,应照进行目测评定。

5.1.2 检查底漆是否有涂刷不均匀、漏涂、流挂等现象。

5.1.3 施工中应仔细检查隔离层毛刺、气泡等现象。

5.1.4 涂刷面漆前应检查防腐层是否有缺层、未浸透、气泡等缺陷。

5.2 环氧隔离层的终质量检查

5.2.1 环氧隔离层养护完毕后应对其外观、固化度、厚度、针孔和粘结力进行检查,检查合格应做好记录。

5.2.2 外观质量检查应符合下列规定:

A. 色泽均匀、平整光滑、无其他杂物、无起鼓、裂纹、脱层、发白和玻璃纤维外漏等现象。

B. 不存在直径大于3mm的气泡,否则应将气泡划破并修补。

C. 用电火花检漏仪对全部玻璃钢隔离层进行针孔检查,检查出漏点应进行修补,每平方米检查出不合格点超过两个时,应全面检修,并做好检查记录。

D. 用干膜测厚仪检查玻璃钢隔离层的厚度,厚度应符合规定要求,并做好记录。

5.3 粘结力检查

A. 环氧玻璃钢完全固化后,应进行粘结力检查,用锋利刀刃在30mm×30mm范围内垂直于防腐层割一夹角为45度的“ V”形口,在“ V”形的用刀刃翘起一角,以拉不开玻璃钢层或拉开后不漏出基体且玻璃布不与树脂脱层为合格。

B. 粘结力检查时,应找几个代表性的部分,每一个部分检查一点,不合格处应返工重修,并做好检查记录。

5.4 树脂含量应符合下列规定

A. 树脂含量应按《玻璃钢纤维塑料树脂含量实法》GB/T2577进行测定。

B. 树脂含量不应低于75%。

6、耐酸砖铺砌施工:

6.1 砖的品种、规格及等级应符合设计要求,并应清洁干燥。

6.2 耐酸砖的质量指标应符合《耐酸砖》(GB8488—87)的规定。

6.3 施工环境温度宜为15~30℃,相对湿度不大于80%。当施工温度低于10℃时,应采取加热保温措施,但不得用明火或蒸汽直接加热。

6.4水玻璃胶泥在施工或固化期间严禁与水或水蒸汽接触,并暴晒。施工场所应通风良好。

6.5 铺砖前,应将砖块材和基层表面清理干净,重要部位宜先试排。

6.6 砖铺砌时必须错缝排列,同层中纵缝应错开砖宽度的1/2,小不得小于1/3;两层以上砖衬砌不得出现重缝。层与层之间纵缝与横缝都应错开砖宽度的1/2,小不得少于1/3;相邻两砖高差不得大于1.5mm,相邻两砖高差不得大于1mm。

6.7砖板选型:对于规整平面,选用标准型砖板衬砌;对于圆形面、弧面或锥面,需采用弧形、楔形等异形砖板,以确保胶接缝间隔符合有关规定。

6.8耐酸砖衬砌时,结合层和灰缝应饱满密实,灰缝表面压光。

6.9水玻璃胶泥配比

6.9.1水玻璃胶泥的配制

水玻璃胶泥的密度为1.38~1.45,模数为2.6~2.8.

先将称量好的耐酸粉料与氟硅酸钠混合,干拌均匀,然后逐渐加入钾水玻璃湿拌,直至均匀;

6.9.2氟硅酸钠的纯度不应小于95%,含水率不应大于1%,细度要求全部通过孔径0.15mm的筛。

6.9.3 粉料的耐酸率不应小于95%,含水率不应大于0.5%,细度要求0.15mm筛孔筛余量不应大与5%,0.09mm筛孔筛余量应为10%~30%。

6.9.4配制胶泥的容器、工具必须清洁、干净,不残存已固化的胶泥、赃物。

6.9.5拌好的水玻璃胶泥,严禁再加入任何物料,并需在初凝前(一般自加入水玻璃30min内)用完。

6.9.6钾水玻璃胶泥衬砌的灰缝,必须进行表面酸化处理,酸处理液一般采用KPI处理次数不应少于3次。每次间隔时间不得小于4h,每次处理后应清除表面的白色结晶析出物。

6.9.7勾缝必须填满压实,不得有空隙,表面应铲平,清理干净。

6.9.8水玻璃胶泥衬里层常温固化期应不少于10昼夜。

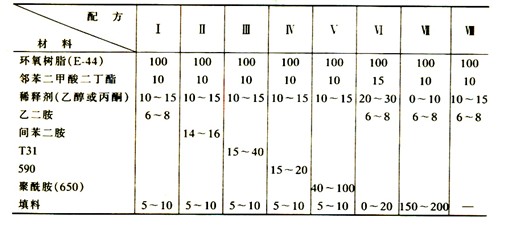

6.10环氧树脂胶泥的制作

6.10.1配制方法: 将上述原料除乙二胺、T31 及水泥后加入外,其余均在搅拌情况下,依次加入混匀,后加 入乙二胺、T31.配制时若环氧树脂过稠,宜加热至 40℃左右或多加入乙醇(或丙酮),凋匀后再配制。

施工方法:环氧树脂胶泥要现配现用,配制胶泥时,要把浆液搅匀,然后加入填料,后才加固化剂,补缝前,要把缝凿成适当宽度和的凹槽。并清洗干净,先用环氧树脂原浆 液涮一遍,待快干时,再用环氧树脂胶泥填实,后用原浆和玻璃丝布盖在裂缝面上,面积 要比实际裂缝大。

6.10.2环氧树脂胶泥是以环氧树脂为胶结材料,加入固化剂、增韧剂、填料配制而成。概述:环氧胶泥特点是耐腐蚀性、抗水性、绝缘性好,附着力强,但搞冲击力较差。 环氧胶泥主要作用于堵漏、 修补砼缺陷、 铺砌或勾缝的块材料面层、 防腐层、 隔离层等。填料要求:加入适当的填充材料可改善性能和节约树脂用量。在胶液中加入填料为 树脂用量的 20-80%。常用填料为石英粉、滑石粉、铸石粉等。

6.10.3环氧树脂胶泥产品特点

1. 早强、高强:1-3天抗压强度可达30-50Mpa以上。

2. 自流性高:可填充全部空隙,满足设备二次灌浆的要求。

3. 微膨胀性:保证设备与基础之间紧密接触,二次灌浆后无收缩。粘结强度高,与钢筋握裹力不低于6Mpa。

4. 可冬季施工:允许在-10℃气温下进行室外施工。

5. 耐久性强:本品属无机胶结材料,使用寿命大于基础混凝土的使用寿命。经上百万次试验,50次冻融实验强度无明显变化。在机油中浸泡30天后强度明显提高。

6.10.4产品用途

1. 适用于机器底座、地脚螺栓等设备基础灌浆。

2. 建筑物的梁、板、柱、基础、地坪和道路的补强、抢修、加固。

3. 可进行地脚螺栓和钢筋的锚固及结构补强。

4. 地铁、隧道、地下等工程逆打法施工缝的嵌固。

5. 以及钢结构(钢轨、钢架、钢柱等)与基础固定连接的二次灌浆。

四、质量保证措施:

1、项目质量控制必须按照企业质量体系的要求运行,在全过程中贯彻企业的质量方针和目标,兑现合同承诺,满足顾客要求。

2、项目质量必须满足工程施工及验收规范和工程质量检验评定标准的要求。

3、所有的施工过程都应按规定要求进行检验,对查出的不合格的应及时、有效的处理,严禁进行下一道工序。

4、项目经理部应建立项目质量责任制和考核评价体系。项目经理应是施工阶段项目质量控制的一责任人。过程质量控制责任应落实到每一道工序和岗位。

5、施工中,严把质量关,不得存在丝毫侥幸心理,做到“干一项工程,留一声美名”。

6、我方抱着“保质、保量、保期”的信心,保证给甲方交上一个满意度工程。

7、施工技术质量要求

(1)玻璃钢隔离层之间的粘结应牢固,无分层脱层、无返白,无纤维裸露、无树脂结块、无起壳、无异物夹杂等;

(2)面层应无漏涂、无流挂、无气泡;

(3)固化完全表面平整,色泽均匀;

(4)砖结合层及灰缝应饱满密实、粘接牢固,不得疏松,裂纹、起鼓和固化不完全等缺陷。灰缝表面平整、色泽均匀。

(5)铺砌层应平整,用线锤或2米直尺检查,允许表面凹凸不得大于4mm。

(6)衬里层相邻砖之间的高差,不得大于1.5mm。

(7)坡度应符合设计要求,允许偏差为坡长的±0.2%,做泼水实验时,水能顺利排出。

(8)用5~10倍的放大镜检查胶泥衬砌砖的质量,胶泥不得有气孔和裂纹现象。

(9)用手锤轻轻敲击砖面,如发生金属清脆声,证明衬砌良好,质量合格;若有空音,则胶泥与砖结合不好,应返工重衬。

五、施工措施:

1.所有施工人员在上岗之前,必须进行岗位教育,学习技术规程和规章制度,防护设施的性能和应用,个人防护用品的使用和保管等,经考核合格后方可上岗操作。

9. 防腐蚀施工绝大多数是在存在易燃、易爆、有害气体环境下作业的,应严格控制在有害气体环境中的作业时间,一般连续作业时间不超过0.5小时,并戴好防毒面具。

10. 在施工作业区严禁明火和吸烟,应设置足够的消防设备,对部分溶剂要控制浓度在范围内。

11.施工现场不许任意堆放易燃易爆物品,应统一存放。

12.施工现场应通风良好,附近严禁烟火。当风级大于5级及以上时,应停止施工。

13. 主要机具、电器、运输设备等,应制定人员,严格执行交接班制度。接班时,必须机具检查一次并做好记录严格按有关规定安装线路及设备,用电设备都要安装地线,不合格的电器严禁使用。

14.操作人员必须戴好劳保用品。玻璃钢隔离层作业时应加戴防毒口罩。禁止使用合成纤维或毛织品做工作服或擦布。

15.玻璃钢隔离层施工时要有专人负责工作,保证施工人员。

16.参加本次施工的操作人员,应经过专门的教育,掌握施工过程中的注意事项和规程。

17. 进入施工现场必须带好帽,禁止赤脚或穿拖鞋、高跟鞋及带钉鞋进入施工现场。

18. 夜间作业时,应有足够的照明措施,保证作业电及通行线路照明充足。

21. 施工防范技术措施应符合和省(市)有关法规、规范和操作规程的要求。

耐酸砖铺砌施工方案

施工要求及施工工艺:1、玻璃钢衬里施工:

施工内容:环氧树脂玻璃钢衬里

施工要求:二布三油,即一道底漆,二道面漆(一道中间漆,一道面漆)

2、耐酸砖衬里施工

施工准备——砖板预排——铺砌耐酸砖——铺砌质量检查——缺陷修补——检查合格——养护固化——酸化处理——移交验收

三、施工方法:

1、施工前的准备

1.1施工环境条件

施工环境温度宜为15~30℃,相对湿度不大于80%。当施工温度低于10℃时,应采取加热保温措施,但不得用明火或蒸汽直接加热。施工环境内不许接触水、水蒸气与火源。室外施工时应搭设防雨、防晒棚。

1.2 原材料的准备

施工前应按施工任务的要求,备足所需的各种原材料,施工前必须检查原材料(如树脂、固化剂、溶剂、增塑剂、填料及玻璃布)规格、质量是否符合施工要求,是否在有效期内。并分别放于指定仓库;对于易燃、易爆原料,如丙酮、溶剂、甲苯、促进剂等,应分别放于防火、防爆仓库内。

1.3 施工器具准备

施工器具准备:如毛刷、压辊、铲刀、剪刀、刮板、大小胶液桶、手锤、灰刀、扁铲、灰盆、量筒、钢丝刷、切割机、电火花针孔检漏仪、干膜测厚仪等。

1.4 措施

施工前备足劳保用品与灭火设备。

4、隔离层的施工:

4.1表面处理后应尽快进行玻璃钢隔离层的施工,刷隔离层底涂料。刷涂时如有缺陷严重的部位,应先用腻子把基层面抹平,然后涂刷隔离层底漆。

4.2施工场地温度一般不低于20℃,湿度不大于80%,以利于玻璃钢的成型和固化。

4.3胶液的配制:

4.3.1配制胶泥的容器、搅拌器等工具应保持清洁、干燥、无油污。

4.3.2应按材料生产厂家使用说明书所规定的配比及工艺要求配制胶料,配制时按计算用量准确称量。

4.3.3称取定量的环氧树脂加入适量的稀释剂,充分搅拌均匀,待温度降至常温后,加入定量的固化剂,并迅速搅拌均匀。配置好的胶料应熟化10min~15min后使用,在30min~40min内用完,严禁将已初步胶凝的胶料加入稀释剂后继续使用。

4.4玻璃纤维及其制品(布、带、毡)在施工之前,按施工需要进行脱蜡和化学处理,所用玻璃布不能受潮和污染。在贴衬之前进行必要的剪裁,凡是潮布、霉布、污染布等不合格布,不能使用,以保证施工质量。

4.5涂刷底漆 底漆要求与基层粘接力强。涂刷1~2层,每0.1mm厚。

4.6刮腻子 基层表面有不平整凸凹部分,可用腻子刮平或抹成圆弧过渡。

4.7 贴衬玻璃布先在基层表面贴衬部位刷涂一层配好的胶液,涂刷胶液应均匀、仔细、迅速,要漏刷。

4.8 一般玻璃布贴衬的顺序可与流体方向相反,从上到下、先左后右。

4.9贴衬玻璃布时不要拉得太紧,使玻璃布基本上平直即可,两边不得有歪斜现象。贴衬平整后,应立即毛刷、刮板或压辊滚压,均匀的刮平、压实,从布的向两边赶出气泡,贴衬玻璃布必须做到贴实、无气泡和无褶皱。

4.10 玻璃布一定要被胶液浸透,布的上下左右之间,一般搭接不小于50mm,各层搭缝应互相错开,不得重叠。圆角处应把玻璃布剪开,圆口翻边处也应将玻璃布剪开,然后翻贴于翻边上。

4.11 一层玻璃布贴妥后,涂刷1层胶液,要求薄而均匀,自然固化24h后,仔细检查隔离层表面的毛刺、气泡等。其后贴2、3层玻璃布时操作同一层,但每一层玻璃布的贴衬,应在前一层玻璃布表面的胶液初步固化而不粘手并将毛刺、突边、气泡整修检查合格后,方可进行。

4.12面层贴衬玻璃布完毕后,固化24h修补缺陷,然后涂刷面漆。为了提高密实性,有条件可以刮0.2mm厚的腻子,待胶液不粘手时在刷三层面漆。

4.13环氧隔离层完工后,应用电火花检漏仪对全部玻璃钢隔离层进行针孔检查;隔离层需常温或加温固化,常温固化时间不得少于7d。

5、质量检查

5.1施工过程中的质量检查

5.1.1罐体基层表面处理应符合GB/T8923中的规定,应照进行目测评定。

5.1.2 检查底漆是否有涂刷不均匀、漏涂、流挂等现象。

5.1.3 施工中应仔细检查隔离层毛刺、气泡等现象。

5.1.4 涂刷面漆前应检查防腐层是否有缺层、未浸透、气泡等缺陷。

5.2 环氧隔离层的终质量检查

5.2.1 环氧隔离层养护完毕后应对其外观、固化度、厚度、针孔和粘结力进行检查,检查合格应做好记录。

5.2.2 外观质量检查应符合下列规定:

A. 色泽均匀、平整光滑、无其他杂物、无起鼓、裂纹、脱层、发白和玻璃纤维外漏等现象。

B. 不存在直径大于3mm的气泡,否则应将气泡划破并修补。

C. 用电火花检漏仪对全部玻璃钢隔离层进行针孔检查,检查出漏点应进行修补,每平方米检查出不合格点超过两个时,应全面检修,并做好检查记录。

D. 用干膜测厚仪检查玻璃钢隔离层的厚度,厚度应符合规定要求,并做好记录。

5.3 粘结力检查

A. 环氧玻璃钢完全固化后,应进行粘结力检查,用锋利刀刃在30mm×30mm范围内垂直于防腐层割一夹角为45度的“ V”形口,在“ V”形的用刀刃翘起一角,以拉不开玻璃钢层或拉开后不漏出基体且玻璃布不与树脂脱层为合格。

B. 粘结力检查时,应找几个代表性的部分,每一个部分检查一点,不合格处应返工重修,并做好检查记录。

5.4 树脂含量应符合下列规定

A. 树脂含量应按《玻璃钢纤维塑料树脂含量实法》GB/T2577进行测定。

B. 树脂含量不应低于75%。

6、耐酸砖铺砌施工:

6.1 砖的品种、规格及等级应符合设计要求,并应清洁干燥。

6.2 耐酸砖的质量指标应符合《耐酸砖》(GB8488—87)的规定。

6.3 施工环境温度宜为15~30℃,相对湿度不大于80%。当施工温度低于10℃时,应采取加热保温措施,但不得用明火或蒸汽直接加热。

6.4水玻璃胶泥在施工或固化期间严禁与水或水蒸汽接触,并暴晒。施工场所应通风良好。

6.5 铺砖前,应将砖块材和基层表面清理干净,重要部位宜先试排。

6.6 砖铺砌时必须错缝排列,同层中纵缝应错开砖宽度的1/2,小不得小于1/3;两层以上砖衬砌不得出现重缝。层与层之间纵缝与横缝都应错开砖宽度的1/2,小不得少于1/3;相邻两砖高差不得大于1.5mm,相邻两砖高差不得大于1mm。

6.7砖板选型:对于规整平面,选用标准型砖板衬砌;对于圆形面、弧面或锥面,需采用弧形、楔形等异形砖板,以确保胶接缝间隔符合有关规定。

6.8耐酸砖衬砌时,结合层和灰缝应饱满密实,灰缝表面压光。

6.9水玻璃胶泥配比

| 名 称 |

胶泥配比 (质量比) |

| 钾水玻璃 | 100 |

| 氟硅酸钠 | 15~18 |

| 胶泥KPI粉料 | 250~280 |

6.9.1水玻璃胶泥的配制

水玻璃胶泥的密度为1.38~1.45,模数为2.6~2.8.

先将称量好的耐酸粉料与氟硅酸钠混合,干拌均匀,然后逐渐加入钾水玻璃湿拌,直至均匀;

6.9.2氟硅酸钠的纯度不应小于95%,含水率不应大于1%,细度要求全部通过孔径0.15mm的筛。

6.9.3 粉料的耐酸率不应小于95%,含水率不应大于0.5%,细度要求0.15mm筛孔筛余量不应大与5%,0.09mm筛孔筛余量应为10%~30%。

6.9.4配制胶泥的容器、工具必须清洁、干净,不残存已固化的胶泥、赃物。

6.9.5拌好的水玻璃胶泥,严禁再加入任何物料,并需在初凝前(一般自加入水玻璃30min内)用完。

6.9.6钾水玻璃胶泥衬砌的灰缝,必须进行表面酸化处理,酸处理液一般采用KPI处理次数不应少于3次。每次间隔时间不得小于4h,每次处理后应清除表面的白色结晶析出物。

6.9.7勾缝必须填满压实,不得有空隙,表面应铲平,清理干净。

6.9.8水玻璃胶泥衬里层常温固化期应不少于10昼夜。

6.10环氧树脂胶泥的制作

| 原料名称 | 质量份 | 原料名称 | 质量份 |

| 环氧树脂(E441 或 35) | 100 | 邻苯二甲酸二丁酯 | 5-20 |

| 乙二胺 | 6-8 | T31 | 15-40 |

| 乙醇(丙酮) | 20-40 | 水泥 | 20-200 |

施工方法:环氧树脂胶泥要现配现用,配制胶泥时,要把浆液搅匀,然后加入填料,后才加固化剂,补缝前,要把缝凿成适当宽度和的凹槽。并清洗干净,先用环氧树脂原浆 液涮一遍,待快干时,再用环氧树脂胶泥填实,后用原浆和玻璃丝布盖在裂缝面上,面积 要比实际裂缝大。

6.10.2环氧树脂胶泥是以环氧树脂为胶结材料,加入固化剂、增韧剂、填料配制而成。概述:环氧胶泥特点是耐腐蚀性、抗水性、绝缘性好,附着力强,但搞冲击力较差。 环氧胶泥主要作用于堵漏、 修补砼缺陷、 铺砌或勾缝的块材料面层、 防腐层、 隔离层等。填料要求:加入适当的填充材料可改善性能和节约树脂用量。在胶液中加入填料为 树脂用量的 20-80%。常用填料为石英粉、滑石粉、铸石粉等。

6.10.3环氧树脂胶泥产品特点

1. 早强、高强:1-3天抗压强度可达30-50Mpa以上。

2. 自流性高:可填充全部空隙,满足设备二次灌浆的要求。

3. 微膨胀性:保证设备与基础之间紧密接触,二次灌浆后无收缩。粘结强度高,与钢筋握裹力不低于6Mpa。

4. 可冬季施工:允许在-10℃气温下进行室外施工。

5. 耐久性强:本品属无机胶结材料,使用寿命大于基础混凝土的使用寿命。经上百万次试验,50次冻融实验强度无明显变化。在机油中浸泡30天后强度明显提高。

6.10.4产品用途

1. 适用于机器底座、地脚螺栓等设备基础灌浆。

2. 建筑物的梁、板、柱、基础、地坪和道路的补强、抢修、加固。

3. 可进行地脚螺栓和钢筋的锚固及结构补强。

4. 地铁、隧道、地下等工程逆打法施工缝的嵌固。

5. 以及钢结构(钢轨、钢架、钢柱等)与基础固定连接的二次灌浆。

四、质量保证措施:

1、项目质量控制必须按照企业质量体系的要求运行,在全过程中贯彻企业的质量方针和目标,兑现合同承诺,满足顾客要求。

2、项目质量必须满足工程施工及验收规范和工程质量检验评定标准的要求。

3、所有的施工过程都应按规定要求进行检验,对查出的不合格的应及时、有效的处理,严禁进行下一道工序。

4、项目经理部应建立项目质量责任制和考核评价体系。项目经理应是施工阶段项目质量控制的一责任人。过程质量控制责任应落实到每一道工序和岗位。

5、施工中,严把质量关,不得存在丝毫侥幸心理,做到“干一项工程,留一声美名”。

6、我方抱着“保质、保量、保期”的信心,保证给甲方交上一个满意度工程。

7、施工技术质量要求

(1)玻璃钢隔离层之间的粘结应牢固,无分层脱层、无返白,无纤维裸露、无树脂结块、无起壳、无异物夹杂等;

(2)面层应无漏涂、无流挂、无气泡;

(3)固化完全表面平整,色泽均匀;

(4)砖结合层及灰缝应饱满密实、粘接牢固,不得疏松,裂纹、起鼓和固化不完全等缺陷。灰缝表面平整、色泽均匀。

(5)铺砌层应平整,用线锤或2米直尺检查,允许表面凹凸不得大于4mm。

(6)衬里层相邻砖之间的高差,不得大于1.5mm。

(7)坡度应符合设计要求,允许偏差为坡长的±0.2%,做泼水实验时,水能顺利排出。

(8)用5~10倍的放大镜检查胶泥衬砌砖的质量,胶泥不得有气孔和裂纹现象。

(9)用手锤轻轻敲击砖面,如发生金属清脆声,证明衬砌良好,质量合格;若有空音,则胶泥与砖结合不好,应返工重衬。

五、施工措施:

1.所有施工人员在上岗之前,必须进行岗位教育,学习技术规程和规章制度,防护设施的性能和应用,个人防护用品的使用和保管等,经考核合格后方可上岗操作。

9. 防腐蚀施工绝大多数是在存在易燃、易爆、有害气体环境下作业的,应严格控制在有害气体环境中的作业时间,一般连续作业时间不超过0.5小时,并戴好防毒面具。

10. 在施工作业区严禁明火和吸烟,应设置足够的消防设备,对部分溶剂要控制浓度在范围内。

11.施工现场不许任意堆放易燃易爆物品,应统一存放。

12.施工现场应通风良好,附近严禁烟火。当风级大于5级及以上时,应停止施工。

13. 主要机具、电器、运输设备等,应制定人员,严格执行交接班制度。接班时,必须机具检查一次并做好记录严格按有关规定安装线路及设备,用电设备都要安装地线,不合格的电器严禁使用。

14.操作人员必须戴好劳保用品。玻璃钢隔离层作业时应加戴防毒口罩。禁止使用合成纤维或毛织品做工作服或擦布。

15.玻璃钢隔离层施工时要有专人负责工作,保证施工人员。

16.参加本次施工的操作人员,应经过专门的教育,掌握施工过程中的注意事项和规程。

17. 进入施工现场必须带好帽,禁止赤脚或穿拖鞋、高跟鞋及带钉鞋进入施工现场。

18. 夜间作业时,应有足够的照明措施,保证作业电及通行线路照明充足。

21. 施工防范技术措施应符合和省(市)有关法规、规范和操作规程的要求。